Immer komplexere und kompliziertere Prozesse mit einer Vielzahl von einzelnen Produktionsabschnitten kennzeichnen moderne Produktionsanlagen. Am Ende soll das Ertragsprodukt in der geforderten Menge und Qualität stehen. Vor diesem Hintergrund kommt der richtigen Auswahl der einzelnen Apparate und der genauen Bestimmung der Leistungsangaben zentrale Bedeutung zu.

Dipl.-Ing.(FH) Bernhard Prummer

Die fortschreitende Konzentrierung auf die Kernbereiche in der chemischen und pharmazeutischen Industrie zur Steigerung der Leistungsfähigkeit der einzelnen Sparten erfordert eine sichere Kalkulation der Kosten und Erträge für die jeweiligen Produktionsbereiche. Als Hersteller von Systemen und Apparaten zur Trennung von Fest-Flüssig-Gemischen bietet die Krauss-Maffei Process Technology in diesem Zusammenhang ihren Kunden eine verfahrenstechnische Leistungsgarantie, die exakt an die Leistungsanforderungen der Produktion angepasst ist. Diese Garantie erstreckt sich über die gesamte Produktpalette, bestehend aus Schub- und Schälzentrifugen, Mischer- und Tellertrocknern sowie Trommel- und Scheibenfiltern. Dafür wurde ein genau definierter Auslegungsprozess entwickelt, der sich an den sogenannten vier Säulen der Auslegung orientiert:

• Prozessklärung

• Versuche und deren Auswertung

• Bestimmung von Leistung und Produktqualität (Scale-up)

• Abgabe verfahrenstechnischer Garantien

Diese Bereiche bilden das Fundament einer umfassenden Leistungsbestimmung, die auf das Ziel einer exakten Erfüllung der Produktionsanforderungen zugeschnitten ist. Daher muss jeder Bereich gleichermaßen umfangreich berücksichtigt werden, um die andernfalls notwendigen Sicherheitszuschläge auf ein Minimum reduzieren zu können.

Prozessklärung

In dieser ersten Stufe der Auslegung werden die Trennaufgabe (Zentrifugieren, Trocknen, Mischen, Waschen, Extrahieren, Reagieren, Desodorieren, etc.), der Trennprozess (kontinuierlich oder Batch, Single- oder Multipurpose, Massen- oder Feinchemieproduktion) und das Produkt selbst analysiert. Während die Trennaufgabe und der Trennprozess im Gespräch mit dem Anwender festgelegt werden können, sind für die Produktanalyse genauere Betrachtungen notwendig. Hierbei werden im sogenannten Identtest die chemischen und physikalischen Größen und Eigenschaften sowie die Kornstrukturen des Produktes analysiert. Für diese Analysen kann auf die Zusammenarbeit mit renommierten, unabhängigen Laboratorien zurückgegriffen werden, die hierauf spezialisiert sind.

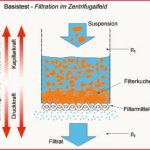

Im darauffolgenden Basistest wird das Entfeuchtungs- bzw. Trocknungsverhalten des Produktes in Versuchsapparaten im Labormaßstab bei unterschiedlichen Prozessparametern untersucht. Dies gibt Aufschluss über die zu überwindenden Widerstandskräfte bei der Entfernung von Flüssigkeiten aus Haufwerken, die als Summe aus beispielsweise Kapillarkräften, Oberflächenspannungen, Strömungswiderständen, bipolaren Wechselwirkungen oder van-der-Waals-Kräften auftreten können. Abbildung 1 zeigt schematisch die Zusammenhänge bei der Filtration im Zentrifugalfeld.

Mit Hilfe des Ident- und Basistests können bereits Informationen über die Auswahl der Prozessparameter wie Drehzahlen, Entfeuchtungs- oder Trocknungszeiten, Temperaturen und Wahl der Filtermittel bzw. Filterhilfsmittel sowie Waschverhältnisse, für die durchsatzbestimmenden Scale-up-Versuche im Technikumsmaßstab gewonnen werden.

Scale-up-Versuche

Anhand der Ergebnisse aus der Prozessklärung wird der optimale Trennapparat ausgewählt. Für die exakte Bestimmung der Leistung und der erreichbaren Produktqualität sind weitere Versuche im Technikumsmaßstab erforderlich. Diese werden bei der Krauss Maffei Process Technology mit Apparaten durchgeführt, die Bestandteil der regulären Apparatebaureihe sind. Sie werden auch als Produktionsapparate genutzt. Damit ist der entscheidende Faktor geometrische Ähnlichkeit für das Scale-up gegeben.

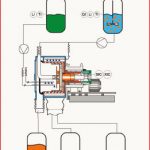

Für die Versuche stehen ein Technikum mit einem umfangreichen mobilen Apparatepark sowie qualifizierte und erfahrene Ingenieure zur Verfügung. Alle Versuchsapparate sind für den mobilen Einsatz geeignet, so dass bei Bedarf, beispielsweise bei instabilen Produkten oder bei hohen Auflagen für Gefahrstofftransporte, die Versuche direkt in den Produktionsbetrieben durchgeführt werden können. Abbildung 2 zeigt den schematischen Aufbau für Scale-up-Versuche bei Schubzentrifugen.

Eine umfangreiche und exakte Planung, Durchführung und Auswertung der Versuche sind der Schlüssel zur Auswahl der optimalen Baugröße eines Trennapparates.

Bestimmung von Leistung und Produktqualität

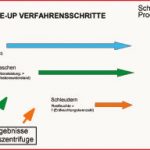

Die Auswertung der Versuchsergebnisse bildet die Grundlage für die Scale-up-Berechnung. Der Trennprozess wird dazu in die verschiedenen Prozessabschnitte gegliedert, die unterschiedlichen verfahrenstechnischen Gesetzmäßigkeiten unterliegen. Anschließend wird jeder Prozessabschnitt auf Produktionsmaßstab hochgerechnet. Die Summe der Prozessabschnitte ergibt dann den Produktionsablauf mit der geforderten Leistung und Produktqualität. Die Unterscheidung der Abläufe und die Hochrechnung der einzelnen Teilbereiche ist vor allem bei der Filtration im Zentrifugalfeld stark ausgeprägt. Abbildung 3 zeigt die Bestimmung des Produktionsablaufes einer Schälzentrifuge auf der Grundlage der Ergebnisse der einzelnen Prozessabschnitte (Füllen, Waschen und Trockenschleudern) aus den Technikumsversuchen.

Das Scale-up wird mit validierten Rechenmodellen nach dem neuesten Stand der Forschung durchgeführt. Diese werden in mehreren nationalen sowie internationalen Gremien zur Durchführung von Forschungen und zum Austausch von Know-how und Forschungsergebnissen ständig diskutiert und verbessert.

Abgabe verfahrenstechnischer Garantien

Zur Sicherstellung einer korrekten Auslegung werden alle Ergebnisse vor der Angebotsabgabe im 4-Augen-Prinzip geprüft. Weiter wird durch die Anwendung einer alternativen Berechnungsmethodik das Scale-up zu einem redundanten Verfahren erweitert. So kann das Risiko eines Verfahrensfehlers ausgeschlossen werden.

Anschließend werden die berechnete Leistung und Qualität in einer Datenbank gesammelt und mit vorhandenen Daten verglichen. Hierfür steht eine laufend wachsende Sammlung von Erfahrungen aus über 70 Jahren mit mehr als 2000 Produkten und 8000 Referenzen zur Verfügung.

Die genannten Kontrollmechanismen werden wie in fast allen Unternehmensbereichen durch eine FMEA als Werkzeug zur Vermeidung von Fehlern ständig überprüft und verbessert. Damit können sowohl eigene Fehlerkosten minimiert, als auch die Investitionskosten und Inbetriebnahmekosten beim Anwender reduziert werden. Durch die optimierte Kontrolle der Auslegung werden exaktere Scale-up-Ergebnisse erreicht, die eine Reduzierung der Sicherheitszuschläge erlauben.

Risiken bei der Auslegung

Trotz aller Vorkehrungen zur Minimierung der Sicherheitszuschläge bei der Auslegung gibt es dennoch Gefahren, deren man sich bewusst sein muss. So ist der Sicherheitszuschlag deutlich zu erhöhen, wenn für die Auslegungsversuche nicht ausreichende Produktmengen zur Verfügung stehen. Ein weiteres Risiko, das nicht auszuschließen ist, tritt vor allem bei Produktneuentwicklungen auf. Hier kann das Entfeuchtungsverhalten bei im Labor hergestelltem Produkt gegenüber dem späteren Produkt aus den Produktionsanlagen stark abweichen.

Betrachtet man das Scale-up selbst, so besteht hier die größte Gefahr, wenn die Produkteigenschaften außerhalb der Grenzen gesicherter Erkenntnisse für die Gültigkeit der Rechenmodelle liegen. Dies kann z. B. bei Flüssigkeiten mit einer Viskosität über 3 mPas auftreten. Derzeit werden verschiedene Viskositätsmodelle untersucht, um die wahre Kapillarausbildung bei großer Viskosität rechnerisch erfassen zu können. Mit deren Hilfe werden in Zukunft auch hier exaktere Hochrechnungen möglich sein. Bis dahin kann dieses Risiko durch größere Sicherheitszuschläge bzw. durch Versuche auf produktionsnahen Trennapparaten minimiert werden.

E cav 275

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: