Chemische Prozesse werden heute teilweise direkt im kontinuierlichen Betrieb entwickelt. In Mikro- oder Millireaktoren können aufgrund der geringen Reaktorvolumina und dem hohen Verhältnis von Oberfläche zu Volumen selbst schnelle und stark exotherme Reaktionen sicher durchgeführt werden. Beim Scale-up stellt sich dann jedoch die Frage nach den Sicherheitsanforderungen. Fluitec hat ein Sicherheitskonzept für Baugruppen entwickelt und eine Referenzanlage mit Nennweite DN 50 für Durchsätze von 100 bis 300 kg/h erstellt. Als Rohrreaktor wählten die Ingenieure ihren bewährten, leistungsstarken Mischer-Wärmeübertrager.

Einteilung in Sicherheitsklassen

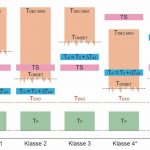

Obwohl im kontinuierlichen Prozess die Reaktionsmasse nur lokal erhitzt wird und eine hohe Wärmeübertragerfläche vorhanden ist, kann ein thermischer Runaway oder ein übermäßiger Druckanstieg im Rohrreaktor nicht vollständig ausgeschlossen werden. In einem solchen Störfall braucht es Maßnahmen, die eine Fortpflanzung in die Vorlage- und Auffangbehälter verhindern. Diese Sicherheitsmaßnahmen hängen jedoch von der Art der chemischen Reaktion sowie von den Prozessbedingungen ab. Das Herzstück des Sicherheitskonzepts ist deshalb die Einteilung eines kontinuierlichen Prozesses anhand seiner Temperaturlevel in die Sicherheitsklassen 1 bis 5 (Diagramm modifiziert auf Grundlage von F. Stoessel, Thermal Safety of Chemical Processes, Wiley-VCH, Weinheim 2008). Die Einteilung in die Sicherheitsklassen erfolgt aufgrund der relativen Positionen der folgenden Temperaturen:

- TP – Prozesstemperaturbereich

- Tm = T0 + ∆Tad – maximal erreichbare Temperatur unter adiabatischen Bedingungen

- TS – maximal zulässige Temperatur des Druckgeräts; Temperatur bei Ansprechdruck der Berstscheiben oder des Sicherheitsventils

- TOnset – Onset-Temperatur der Zersetzungsreaktion

Die Sicherheitsklassen 1 und 2 werden als «sicher» bezeichnet, da im Fall einer Kühlpanne die maximal erreichbare Temperatur (Tm) die Zersetzungsreaktion nicht initiieren kann. In der Klasse 3 könnte der Reaktor bei genanntem Störfall bersten und in den Sicherheitsklassen 4 und 5 könnte sogar die Zersetzungsreaktion ausgelöst werden. Für die Reaktionen der Klassen 3 bis 5 sollten deshalb zusätzlich zu den schadensbegrenzenden Schutzeinrichtungen, wie dem Sicherheitsventil oder den Berstscheiben, ereignisverhindernde Schutzeinrichtungen eingebaut werden, zum Beispiel die Gegenstrom-Spülvorrichtung (SPS, Safety Purge System). Diese wird beim Überschreiten der maximalen, noch sicher handhabbaren Grenztemperatur (TExo) ausgelöst. Die Temperaturdifferenz zwischen TOnset und TExo soll so hoch sein, dass genügend Zeit verbleibt, die Spülung auszulösen, bevor die Zersetzungsreaktion startet. Diese Temperaturdifferenz ist deshalb von der Ansprechzeit der Temperatursensoren abhängig. Prozesse der Sicherheitsklassen 4 und 5 sind sehr kritisch, da Tm über TOnset liegt. Sie sind verdünnt zu betreiben, entweder mithilfe von Lösemittel oder mithilfe des Plug Flow Recycle Reactors (PFRR), sodass sich die Tm unter TOnset senkt und die Reaktionen somit in die Klassen 1 oder 2 eingeteilt werden können. Aus Umweltschutzgründen empfiehlt man bei Fluitec, sofern keine Folgereaktionen mit dem Produkt auftreten, den PFRR-Modus dem Verdünnen mit Lösemittel vorzuziehen.

Schadensbegrenzende Schutzeinrichtungen wie ein Sicherheitsventil oder Berstscheiben dienen zur Druckentlastung im Fall einer starken Gasproduktion, was meist bei einer Zersetzungsreaktion der Fall ist. In Bezug auf den Druckanstieg lassen sich drei Systeme unterscheiden:

- Gasproduzierende Systeme bilden nicht kondensierbare Gase

- Dampfproduzierende Systeme folgen der Dampfdruckkurve

- Hybride Systeme produzieren Gas und Dampf

Ein Druckanstieg durch Dampfproduktion kann weitestgehend mit dem Druckgerät abgefangen werden. Bei gasproduzierenden oder hybriden Systemen würden das Sicherheitsventil oder die Berstscheiben ansprechen.

Entwicklung funktionaler Baugruppen

Die Baugruppen für schnelle und stark exotherme Reaktionen sind standardmäßig mit axialen Temperatursensoren, Drucksensoren und Durchflussmesser ausgerüstet. Die Fluitec-Experten haben ihre Referenzanlage zudem mit dem Safety Purge System als ereignisverhindernder Schutzeinrichtung ausgerüstet. Das Safety Purge System wird bei unzulässiger Temperatur, Druck oder Durchfluss automatisch aktiviert und entleert den Reaktor sofort. Der austretende Strom wird in einen Quench-Tank geleitet und die Reaktion unmittelbar gestoppt. Dadurch wird die Ausbreitung der heißen Flüssigkeit in die Vorlage- und Auffangbehälter verhindert. Für die Spülung eignen sich inerte Gase oder Flüssigkeiten. Das Safety Purge System ist ein integraler Bestandteil der Anlage und beinhaltet sowohl mechanische als auch elektronische Komponenten. Diese Gegenstrom-Spülvorrichtung besitzt eine SIL-Zulassung und kann deshalb als eine SIL-Schutzebene verwendet werden.

Die Baugruppe ist mit einer Steuerung ausgerüstet und besitzt drei SIL-Schutzebenen. Dank des hohen Sicherheitsniveaus kann der Reaktor für zahlreiche Flüssig-Flüssig-Reaktionen verwendet werden. Die Steuerung wurde mit einem standardisierten Betriebshandbuch programmiert und jeder Prozessschritt wird dokumentiert. Dies gewährleistet eine vollständige Rückverfolgbarkeit. Die Software steht für jeden Reaktor zur Verfügung und kann leicht für zusätzliche Prozessbedürfnisse angepasst werden. Folgende Schrittketten sind in die Programmierung integriert:

- Erst- und Wiederinbetriebnahme

- Anfahren und Hochfahren (Dauer-/Normalbetrieb)

- Herunterfahren

- Außerbetriebnahme inklusive Reinigung

- Probenahme

Aufgdrund der bereits vorhandenen Betriebsvorschriften, geprüften Baugruppen sowie bereits bestehenden Risikoanalysen kann damit die Prozessentwicklungszeit um bis zu 50 % verkürzt werden.

Suchwort: cav0219fluitec

Hier finden Sie mehr über: