In großen Anlagen kann die Anzahl der einzeln zu beschaffenden Komponenten erheblich reduziert werden, wenn Teilanlagen wie Druckreduzier- oder Temperaturregelstationen komplett geliefert werden. Nachdem alle Anforderungen an das Teilsystem definiert sind, übernimmt der Lieferant die Auslegung und Auswahl der Komponenten, sorgt für eine ordnungsgemäße Zertifizierung und stellt die komplette Dokumentation zusammen.

Dipl.-Ing. Erhard Stork

Die Anzahl der eingesetzten Armaturen variiert von einigen wenigen in Kleinstanlagen bis zu mehreren Tausend in ausgedehnten und komplexen Großanlagen. Diese Großanlagen müssen jedoch für jedes Detail nicht als Ganzes betrachtet werden, sondern können in einzelne Teilsysteme zerlegt werden. Da die Funktionen dieser Teilsysteme auch einzeln exakt definiert werden können, lassen sie sich aus dem Gesamtsystem ganz herauslösen und an Hand der genau festzulegenden Betriebsdaten projektieren. Die Teilsysteme können je nach Einbausituation in zwei verschiedenen Formen geliefert werden, entweder komplett montiert oder als vor Ort zu montierende Einzelteile. ARI bietet dazu flexibel anpassbare Standardsysteme zur Druck- und Temperaturregelung an und übernimmt auch die Dimensionierung und Begleitdokumentation. Die Möglichkeiten der Druckregelung erläutern die folgenden Abschnitte.

Standardsystem zur Druckregelung

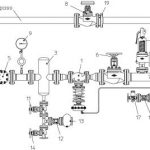

Eine Dampfdruckreduzierstation ohne Hilfsenergie ist in Bild 1 dargestellt. Die Druckregelung erfolgt durch den eigenmediumgesteuerten Druckminderer Predu (1 und Bild 2a, b, c), der zum Betrieb eine Reihe von weiteren Hilfs- und Überwachungsarmaturen benötigt. Der Begriff Dampfdruckreduzierstation umfasst all diese Komponenten inklusive der Rohrleitungen. Im Bild erkennt man zwei Rohrleitungsstränge, die Hauptleitung, aufgeteilt in Vordruck- und Minderdruckleitung, sowie die Bypass-Leitung. Der Dampf durchströmt zunächst in der Vordruckleitung das Absperrventil Faba (4), den Schmutzfänger (5) und den Dampftrockner (3), bevor er anschließend den Druckminderer erreicht. Nach der Druckreduzierung im Druckminderer gelangt er durch ein weiteres Absperrventil (6) in der Minderdruckleitung zum Ausgang der Station, wobei das Sicherheitsventil Safe (2) direkt mit diesem Bereich verbunden ist. Die Nennweite der Rohrleitungen richtet sich nach der maximal zulässigen Strömungsgeschwindigkeit. Bei Dampfeinsatz müssen die Steuerleitung und das Vorlagegefäß (7) mit Wasser gefüllt sein. Die Membran des hängend mit dem Antrieb nach unten eingebauten Druckminderers wird somit gegen die hohen Dampftemperaturen geschützt. Die Bypassleitung ist für den manuellen Weiterbetrieb der anschließenden Anlagenteile im Falle der Wartung von Schmutzfänger und Druckminderer erforderlich. Hierzu werden die Absperrventile vor und hinter dem Druckminderer geschlossen und das in der Bypassleitung vorhandene Absperrventil (8) geöffnet. Mit Blick auf das Manometer (10) ist der Betrieb manuell aufrechtzuhalten, wobei das Sicherheitsventil auch in diesem Falle die Aufgabe der Druckabsicherung erfüllt. Im Dampfbetrieb bildet sich in den Leitungen ständig Kondensat, das über den Kondensatableiter abgeführt werden muss. Deutlich ist aus Bild 1 die Ableitung in der Vordruckleitung mittels Schwimmer-Kondensatableiter Cona-S (13) ersichtlich. Das obere Absperrventil (11) ist normalerweise geöffnet und wird nur im Falle der Wartung des Ableiters geschlossen, das untere (14) ist für die Entschlammung vorgesehen und im Regelfall geschlossen. Mittels des Schauglases (12) kann der Kondensatfluss beobachtet und somit die Funktion des Ableiters kontrolliert werden. Auch in der Minderdruckleitung bildet sich Kondensat. Besonders bei geringer Durchflussmenge und fast geschlossenem Druckminderer kann der Kondensatpegel ansteigen. Bei plötzlich öffnendem Druckminderer durch erhöhte Leistungsanforderung entstehen dann Wasserschläge, die grundsätzlich zu vermeiden sind. In Bild 1 ist die Ableitung mit einem Bimetall-Ableiter Cona-B (17) dargestellt. Zur Kontrolle der Reduzierstation sind Manometer vor und hinter dem Druckminderer sinnvoll, wobei der Vordruck zwischen Schmutzfänger und Druckminderer gemessen werden sollte, da so ein verstopfter Schmutzfänger am Druckabfall erkennbar ist. Zur Vereinfachung der Einstellung und leichterem Erkennen von eventuellen Störungen ist es sinnvoll, die Messung des reduzierten Drucks in der Nähe der Druckentnahme der Steuerleitung anzuordnen.

Bei einer Ausführung der Druckreduzierstation mit Hilfsenergie wird statt des Druckminderers ein pneumatisches Stellventil eingesetzt. An Stelle der Minderdruckleitung mit Vorlagegefäß wird der zu regelnde Druck mittels Sensor erfasst und einer SPS-Steuerung zugeführt. Hier wird der gemessene Istwert mit dem vorgegebenen Sollwert verglichen und das hieraus resultierende Steuersignal (z. B. 4…20 mA) dem Stellungsregler des Stellventils zugeführt. Zusätzlich zu der elektrischen Energie für die SPS-Steuerung und den Stellungsregler benötigt das Stellventil in diesem Fall als weitere Hilfsenergie Druckluft.

Verfahrenstechnische Auslegung

Die exakte Projektierung eines Systems ist ohne die genaue Kenntnis der Betriebsdaten nicht möglich. Für eine fehlerfreie und schnelle Auslegung empfiehlt sich die Verwendung einer Checkliste. Die Wahl des Anlagentyps wird zunächst durch die Hauptanforderungen des Teilsystems der Gesamtanlage, z. B. Druck- oder Temperaturregelung, bestimmt. Ob ohne oder mit Hilfsenergie gearbeitet wird, richtet sich nach mehreren Faktoren. Zunächst gilt es, die Anforderungen an die Regelcharakteristik und -genauigkeit zu prüfen. Bei Systemen mit Hilfsenergie ist die Charakteristik und Genauigkeit je nach eingesetztem Regler veränderbar, für den Fall eines Energieausfalls könnten jedoch Stellventile mit Sicherheitsfunktion erforderlich sein. Systeme ohne Hilfsenergie arbeiten mit Proportionalreglern, die Genauigkeit kann nur eingeschränkt variiert werden.

Die Auslegung im Einzelnen wird hier am Beispiel einer Druckreduzierstation für Wasserdampf (Bild 1) erläutert. Der Dimensionierung der Armaturen liegen die folgenden Voraussetzungen zu Grunde:

- Medium: Sattdampf

- p1: 12 bar(ü)

- p2: 8 bar(ü)

- PS1: 14 bar(ü)

- PS2: 10 bar(ü)

- Leistung: 3000 kg/h

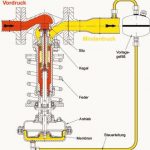

Die Drücke p1 und p2 geben den normalen Betriebszustand wieder, PS1 ist der Absicherungsdruck der zuführenden Anlage und PS2 der Absicherungsdruck der Anlagenteile hinter dem Druckminderer und somit der Ansprechdruck des Sicherheitsventils. Bild 3 verdeutlicht die Funktion des Druckminderers. Über die Steuerleitung gelangt der reduzierte Druck auf die Membrane im Antrieb und wird in eine Kraft umgewandelt, die der Federkraft entgegengerichtet ist. Die Vorspannung der Feder lässt sich durch Einstellung so verändern, dass beim gewünschten Druck beide Kräfte im Gleichgewicht stehen. Ändert sich nun die entnommene Dampfmenge, so führt dies zu einer Verstellung des Kegels bis das Gleichgewicht wieder erreicht ist. Zum Schutz der Membrane vor zu hohen Dampftemperaturen sind Steuerleitung und Vorlagegefäß mit Wasser gefüllt. Die schnelle und exakte Berechnung des Druckminderers Predu ermöglicht das Auslegungsprogramm ARI-VASI. Nach Eingabe der o.g. Daten und Wahl der Rohrleitungen gemäß der maximalen Geschwindigkeit von 25 m/s für Sattdampf (D1: DN 80; D2: DN 100) ergibt sich ein Kv-Wert von 22,7. Unter Berücksichtigung eines Zuschlagfaktors von 1,25 wählt das Programm einen Druckminderer DN 50 mit Kvs 32. Für diesen Druckminderer stehen die Sollwertbereiche 4,5 bis 10 und 8 bis 16 bar zur Auswahl. Hier sollte der Bereich 4,5 bis 10 bar bevorzugt werden, da die Regelabweichung dann kleiner ist.

Die Nennweiten der Faba-Absperrventile (4, 6) vor und hinter dem Druckminderer werden gleich den Nennweiten der Rohrleitungen ausgeführt. Die Bypassleitung wird in der gleichen Größe wie die Leitung vor dem Druckminderer dimensioniert. Das Absperrventil in der Bypassleitung muss im Falle der Außerbetriebnahme des Druckminderers die erforderliche Menge durchlassen. Da dieses Ventil jedoch in der gleichen Größe wie die Bypassleitung ausgewählt wird, leistet es in der Regel wesentlich mehr als erforderlich, in dem konkreten Fall hat das Absperrventil Faba DN 80 einen Kvs-Wert von 89,5 und somit gegenüber dem erforderlichen Wert von Kvs = 22,7 eine ca. vierfache Leistung. Die maximale Durchflussmenge muss durch eine Blende am Austritt des Ventils reduziert werden. Die Berechnung ergibt einen Blendendurchmesser von 24,3 mm. Zur guten Einstellbarkeit ist dieses Ventil mit einem Regulierkegel auszustatten.

Das Sicherheitsventil Safe dient der Absicherung des Anlagenteils hinter dem Druckminderer entsprechend der maximalen Druckbelastbarkeit der hiermit verbundenen Komponenten und Rohrleitungen. Bei der Anordnung ist darauf zu achten, dass die Minderdruckleitung, der Druckminderer-Antrieb und die Bypass-Leitung in direkter Verbindung zum Sicherheitsventil stehen. An dieser Stelle muss auf die erforderliche, in Bild 1 jedoch zwecks Übersichtlichkeit nicht dargestellte Abblaseleitung hinter dem Sicherheitsventil hingewiesen werden. Wie alle Dampfleitungen ist diese auch zu entwässern und muss gefahrlos ins Freie geführt werden. Für die Größenbestimmung des Safe wird zunächst der Ansprechdruck festgelegt. Hierfür gilt als allgemeine Richtschnur: p2 + 25 %, jedoch <PN-Antrieb und/oder <PN-Minderdrucksystem, in diesem Falle PS2 = 10 bar(ü). Die maximal abzuführende Abblasemenge ergibt sich aus der Durchflussmenge des Druckminderers, berechnet mit ARI-VASI gemäß

PS1+10 %=15,4 bar(ü)/PS2=10 bar(ü)

zu Q=5326 kg/h. Die Größenbemessung für das Safe ergibt mit ARI-VASI Figur 902, DN 50. Das Sicherheitsventil in dieser Größe ist jedoch nur richtig dimensioniert, wenn das Bypassventil nicht gleichzeitig zum Druckminderer geöffnet ist. Da jedoch beide Leitungen geöffnet sein können, müssen die Durchflussmengen des Druckminderers und der Bypassleitung addiert werden. In diesem Falle erhöht sich die abzuführende Abblaseleistung auf 9191 kg/h und das erforderliche Safe auf DN 65. Da das Safe bei geschlossener Bypassleitung dann überdimensioniert ist, empfiehlt sich für diesen Fall ein zweites Safe mit einem Ansprechdruck, der etwas über dem des anderen liegen sollte, jedoch nicht höher als PS2. Zum Schutz von Kegel und Sitz des Druckminderers ist die Vorschaltung eines Schmutzfängers (5) erforderlich. Zur Vermeidung von Kondensatansammlungen ist dieser mit seitlich liegendem Sieb einzubauen. Die Nennweite ist in der gleichen Größe wie die Rohrleitung zu wählen. Zur Entfernung der in der Strömung transportierten Kondensattropfen, die im Kegel/Sitzbereich des Druckminderers und in den Umlenkstellen zu Erosionen führen können, ist ein Dampftrockner vorgeschaltet. Mit der Trocknung des Dampfes ist gleichzeitig ein Reinigungseffekt von möglichem Feinschmutz verbunden. Die Größe des Schwimmer-Kondensatableiters Cona-S (13) richtet sich nach der anfallenden Kondensatmenge des zu entwässernden Bereiches vor der Druckreduzierstation. Der Bereich hinter dem Druckminderer sollte auch entwässert werden, in Bild 1 ist hierfür ein Bimetall-Kondensatableiter Cona-B (17) vorgesehen. Für die Funktionsüberwachung der Druckreduzierstation sind weitere Komponenten erforderlich. Hierzu gehören die Schaugläser (12, 18), Abschlammventile (14, 16) und Manometer (9, 10) vor und hinter dem Druckminderer.

Dokumentation und Zertifizierung

Um die einwandfreie Lieferung, den richtigen Einbau, die ordnungsgemäße Inbetriebnahme, reibungslosen Service und den wartungsarmen Betrieb einer Anlage sicher zu stellen, ist eine vollständige Dokumentation erforderlich. Dazu gehörten das allgemeine Datenblatt, ein Anlagen-Spezifikationsblatt mit den genauen Leistungsdaten der aktuellen Station sowie Betriebs- und Montageanleitungen mit allen sicherheitsrelevanten Hinweisen.

Soll ein Anlagensystem in Europa geliefert und installiert werden, unterliegt es verschiedenen europäischen Richtlinien. Als wichtigste gilt die EG-Druckgeräterichtlinie (PED) 97/23/EG. Hiernach sind entsprechend der Anlagengröße und des Gefahrenpotenzials unterschiedliche Konformitätsbewertungsverfahren vorgeschrieben. Die Bewertung einer Anlage richtet sich hierbei nach der entsprechend höchsten Kategorie einer Anlagenkomponente (Artikel 10, Absatz 2), wobei Armaturen mit Sicherheitsfunktion (z. B. Sicherheitsventile) nicht berücksichtigt werden, da sie extra zertifiziert sind. Werden die in Artikel 3, Absatz 1 und 2 definierten Grenzen (PS x l bzw. PS x DN) nicht überschritten, ist die Anlage nach Artikel 3, Absatz 3 „Gute Ingenieurspraxis“ auszuführen und erhält kein CE-Zeichen und keine Konformitätserklärung. Es ist sinnvoll, dieses über eine Herstellerbescheinigung zu dokumentieren. Bei Überschreitung dieser Grenzen sind je nach Kategorie verschiedene Module zu wählen.

cav 402

Technische Daten der Armaturen

Praxis-Handbuch Industriearmaturen

Druckgeräte-Richtlinien

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: