Zahnradpumpen haben wegen ihrer Zuverlässigkeit und Vielseitigkeit einen festen Platz in den Anlagen der Betreiber. Aufgrund der Fördercharakteristik entsteht immer häufiger der Wunsch, diesen Pumpentyp auch für Anwendungen mit hochkorrosiven Medien einzusetzen. Doch dazu benötigt man einen besonders robusten Pumpenkern, der äußerst hart im Nehmen ist.

Autor Carsten Pump Leiter Vertrieb Pumpensysteme, Witte Pumps & Technology

Mediengeschmierte Zahnradpumpen galten in der Regel als ungeeignet für die Förderung niedrigviskoser Medien wie Wasser und Lösemittel gegen relativ hohe Differenzdrücke. Der für einen zuverlässigen Betrieb erforderliche Schmierfilm in den Gleitlagern der Pumpe ist – unter anderem – eine Funktion der Viskosität, der Drehzahl und der durch den Differenzdruck definierten Lagerbelastung. Schon länger ist es möglich, die Pumpen durch die Auswahl besonders geeigneter Lagerwerkstoffe und die Beschichtung der gehärteten metallischen Zahnräder/Wellen auch für solche Aufgaben zu ertüchtigen. Die dadurch entstehenden Vorteile, wie die nahezu pulsationsfreie Förderung, volumetrisches Förderverhalten und die Fähigkeit, auch kleinste Fördervolumina sicher zu pumpen, rechtfertigen durchaus einen solchen Mehraufwand.

Was aber, wenn die chemischen Eigenschaften des Fördermediums die Verwendung der üblichen härtbaren Edelstähle als Zahnrad-/Wellenwerkstoff unmöglich machen, weil deren Lebensdauer aufgrund von Korrosion inakzeptabel wäre? Chemisch höherwertige Werkstoffe wie beispielsweise austenitische Edelstähle eignen sich aufgrund ihrer mechanischen Eigenschaften nur bedingt. Die geringe Festigkeit, die Fressneigung und vor allem die fehlende Möglichkeit des Härtens erlauben nur geringe Differenzdrücke.

Gesucht wurde also ein Werkstoff, der hart, fest und chemisch hoch beständig ist. Ein Blick auf die möglichen Werkstoffe übriger Komponenten des Witte-Baukastensystems zeigt, dass solche Werkstoffe bereits seit langer Zeit in Form von Gleitlagern in den vielfältigsten Anwendungen im Einsatz sind: Keramiken wie Siliziumkarbid (SiC) und Zirkondioxid (ZrO2).

Marinen Test bestanden

Der konkrete Auslöser für die Auswahl eines solchen Werkstoffes war eine Anwendung für niedrigviskose Medien an Bord von U-Booten. Der sonst üblicherweise eingesetzte martensitische Chromstahl 1.4112 – der beispielsweise mit einer Chrom-Nitrid-Beschichtung durchaus für eine solche Aufgabe geeignet gewesen wäre – ist im Hinblick auf die magnetische Signatur des Bootes nicht zulässig.

Zwei weitere Aspekte haben hier zu der Auswahl eines besonders harten, keramischen Werkstoffes geführt: Zum einen wird der Prozess bewusst so nah wie möglich an der Dampfdruckkurve gefahren, zum anderen ist er intermittierend, beides kann zu Mangelschmierung in den Gleitlagern führen, die bei den üblichen Werkstoffen in absehbarer Zeit zum Ausfall geführt hätte.

Dem gegenüber stand die Forderung eines Wartungsintervalls von mindestens 8000 Betriebsstunden. Eine Inspektion nach dieser Betriebsdauer zeigte die Pumpe in einem hervorragenden Zustand, der Verschleiß war in einem nicht messbaren Bereich.

Weitere Anwendungsgebiete ließen nicht lange auf sich warten: Kleinstmengen von Ameisensäure (0,04 l/min) galt es in einem Prozess zur Melaminherstellung auf einen Ausgangsdruck von 11 bar zu fördern. Auch diese Pumpen laufen ohne Auffälligkeiten, sodass ein Folgeauftrag bereits platziert wurde. Die bislang größten Objekte mit einem spezifischen Fördervolumen von 176 cm3/Umdrehung und einem Zahnraddurchmesser von 81 mm fördern derzeit jeweils 3000 kg/h eines hochkorrosiven Prepolymers. Die zugehörigen Gehäuse und übrigen produktberührten Teile wurden aus Hastelloy C276 hergestellt.

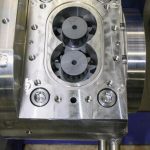

Die momentan letzte Ausbaustufe der keramischen Zahnradpumpen stellt ein magnetgekuppeltes Exemplar aus Zirkonoxid für die Förderung +130 °C heißer Schwefelsäure dar. Alle produktberührten Komponenten wie Gehäuse, Zahnräder und Gleitlager sind keramisch, einzig der Innenrotor der Magnetkupplung wurde aus Edelstahl gefertigt und anschließend mit PTFE gekapselt.

Keramik verlangt verändertes Design

Neben den hohen Anforderungen an die Fertigung der einzelnen Komponenten verlangt ein keramisches Gehäuse ein völlig neues Design, da die konventionellen Verbindungselemente keine Anwendung finden können. Geometrien wie beispielsweise Gewindesacklöcher sind in keramischen Werkstoffen momentan nicht in belastbarer Form herstellbar.

Zweifelsohne werden solche Lösungen die Zahnradpumpe nicht vom Nischenprodukt zum Massenprodukt emporheben. Es zeigt sich jedoch, dass pfiffige Ideen und spezielle Fertigungstechniken auch althergebrachte, vielfach bewährte Techniken wie die Zahnradpumpe signifikant verbessern können. Die Zahnradpumpe kann hier mitsamt all ihren Vorteilen in Anwendungsbereiche vordringen, die ihr bislang verwehrt waren.

Halle 8.0, Stand F36

prozesstechnik-online.de/cav0615409

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: