Was in der Fabrikautomation bereits zum Standard gehört, wird sich früher oder später auch in der Prozessindustrie durchsetzen: die Migration von Profibus auf Profinet. Über ethernetbasierte Systeme stehen große Datenmengen an jedem Ort zur Verfügung, die eine Fülle neuer Anwendungen eröffnen. Das haben auch die Gerätehersteller erkannt und setzen zunehmend auf Lösungen mit Profinet-Anbindung.

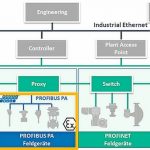

Kaum ist die digitale Kommunikation in der Prozessindustrie angekommen, steht schon der nächste Technologiewechsel ins Haus. Profibus gilt mittlerweile als etablierter Standard, der sich längst bewährt hat und in viele Prozessanlagen eingezogen ist. Profinet hat sich in der Fabrikautomation bereits bestens bewährt und ist im Grunde genommen eine Industrial-Ethernet-Variante, die nicht nur um die Funktionalität von Profibus DP ergänzt, sondern auch um eine Reihe von weiteren für die Prozessautomatisierung wichtigen Funktionen erweitert wurde. Damit lässt sich die Kommunikation auf der Leitebene nahtlos in die übrige IT-Landschaft des Unternehmens integrieren. Die Kommunikation mit dem Profibus PA auf der Feldebene erfolgt über Profinet-Gateways. Die dafür speziell definierte Proxy-Technologie ermöglicht die einfache und praktische Einbindung von in der Prozessautomation etablierten Bussystemen wie Profibus PA. Eine Migration von Profibus auf Profinet wird daher eher im Rahmen einer Evolution als einer Revolution erfolgen. Entsprechend gut stehen auch die Chancen für Anlagenbetreiber, sich schrittweise der Zukunft zu nähern.

Daten aus den Feldgeräten nutzen

Profinet bietet viele Möglichkeiten für die Zukunft. In einer Prozessanlage fallen eine Unmenge an Daten an, die vor allem von intelligenten Feldgeräten geliefert werden. Doch derzeit bleibt ein Großteil davon noch weitgehend ungenutzt. Dabei bieten sich diese Daten geradezu an, um mithilfe von Big-Data-Lösungen in konkret nutzbare Informationen verwandelt zu werden. Informationen, die dann über ethernetbasierte Systeme an jedem Ort zur Verfügung stehen und dabei eine Fülle neuer Anwendungen eröffnen, die sich derzeit erst ansatzweise abzeichnen. Die strikte Trennung zwischen der IT-Welt auf der einen und der industriellen Automation auf der anderen Seite hat bisher eine durchgängige Nutzung dieser Daten erheblich erschwert, denn die Transparenz der Prozessanlage hört spätestens in der Leitzentrale auf. Profinet ist der Schlüssel, um derartige Beschränkungen aufzuheben.

Weichen für Industrie 4.0 gestellt

Heute werden die Feldgeräte in prozesstechnischen Anlagen wie Durchfluss-, Druck- und Temperaturmessgeräte, aber auch die Aktorik entweder analog über 4…20-mA-Signale oder mit Feldbussen angesteuert. Diese haben sich über viele Jahre in ihrer Anwendung bewährt. Durch Industrie 4.0 werden die Anforderungen an die Kommunikationssysteme jedoch weiter steigen. Feldgeräte liefern heute nicht nur einen, sondern eine Vielzahl von Messwerten. Zur Konfigurierung stehen umfangreiche Parameter zur Verfügung und die Geräte übermitteln ausführliche Diagnoseinformationen über ihren Zustand. Aber auch die Einbindung der Geräte in Asset-Management-, Condition-Monitoring- oder weitere IT-Systeme erfordert höhere Bandbreiten und Ethernet-Unterstützung, wie sie Profinet zur Verfügung stellt.

Dabei wird Profinet in der Prozessindustrie bereits genutzt, zum Beispiel für die Anbindung von Remote I/Os oder Motor-Management-Systemen im Betrieb. Noch gilt dies vor allem für Anwendungen mit geringen Anforderungen in Richtung Verfügbarkeit, explosionsgefährdete Umgebungen und Leitungslängen, wie sie etwa für die Wasser-/Abwasserbranche typisch sind. Entscheidend ist jedoch, dass die Gerätevielfalt derzeit wächst – es gibt bereits Feldgeräte mit Profinet-Anbindung vom Durchflussmessgerät über Stellungsregler bis zum Datenschreiber.

Komplexität deutlich reduziert

Wie immer bei Technologiewechseln ist es notwendig, eine breite Anwenderzustimmung zu erhalten. Daher arbeitete Profibus & Profinet International (PI) frühzeitig mit den Anwendern, z. B. der Namur, aus, wie sich Profinet in allen Bereichen der Prozessindustrie einsetzen lässt. Dabei wurde schnell klar, dass PI mit Profinet ein komplettes Lösungspaket anbieten kann. Neben der heute schon verfügbaren exzellenten Performance und den umfangreichen Diagnosefunktionen wurde durch die Field-Device-Integration-(FDI-)Technologie die Geräteintegration auch für Profinet gelöst. Nun wird das PA-Profil in einer neuen Version erstmals für Profinet verfügbar gemacht und erfüllt damit eine wichtige Forderung der Anwender. Nachdem in einem ersten Schritt die Anforderungen mit den Herstellern und Anwendern durchgesprochen wurden, spezifiziert PI nun die technische Lösung. Die Fertigstellung des neuen Profils wird in der ersten Jahreshälfte 2017 erfolgt sein.

Vor allem das Stichwort Einfachheit steht ganz oben auf der Wunschliste der Anwender. Dieser Forderung kommt Profinet sehr entgegen. Ein durchgängig homogenes System ist deutlich weniger komplex als eine heterogene Umgebung aus spezialisierten Systemwelten. Dabei kommuniziert die Feldebene weiterhin nach den bewährten Protokollen, Standards und Technologien, während Gateways den direkten Anschluss zu einer auf Industrial Ethernet basierenden Leitebene herstellen. Auch die Hersteller von Infrastrukturkomponenten haben den Entwicklungstrend erkannt und beginnen zunehmend, ihre Lösungen für die Profinet-Welt vorzubereiten.

Zudem spielt das Thema Redundanz eine wichtige Rolle. Um diese zu erfüllen, kann z. B. ein Gateway über getrennte Kommunikationswege mit zwei separaten Mastern verbunden werden. Dabei entsteht ein hochverfügbares System, ohne dass dafür zusätzliche Hardware erforderlich ist. Fällt ein Kommunikationsweg durch eine Kabelunterbrechung aus, wird automatisch der zweite Weg genutzt und die Kommunikation bleibt aufrechterhalten. Profinet bietet darüber hinaus auch die Systemredundanz für eine hochverfügbare Kommunikation über bis zu vier Kommunikationswege.

Ebenfalls interessant für die chemische Industrie ist die Möglichkeit zur eigensicheren Energieversorgung für explosionsgefährdete Bereiche der Zonen 0 bis 2 (Div 1/2) und Feldgeräte nach den Klassifizierungen Ex ia, Ex ib und Ex ic. Auch hier entstehen inzwischen interessante Konzepte, die für eine eigensichere Stromversorgung der Instrumentierung nach IEC 60079–11 sorgen werden – und das für eine große Anzahl an Endgeräten, auch wenn diese über lange Kabelwege angebunden sind.

Den Bedürfnissen nach langen Kabelwegen in rauen Umgebungen tragen neue, interessante Konzepte Rechnung. Diese schließen verschiedene Zündschutzarten für explosionsgefährdete Bereiche ein inklusive Eigensicherheit nach IEC 60079–11. Ethernet über eine Zweidrahtleitung wird zukünftig die Vorteile der Installationstechnik eines Profibus PA mit der Flexibilität von Profinet verbinden.

Fazit: In der Prozessindustrie werden einfach handhabbare Lösungen verlangt, die sich – auch über große Distanzen – durch hohe Leistungsfähigkeit hinsichtlich Verfügbarkeit, flexible Topologien, robuste Verbindungstechnologie, Redundanz und Durchgängigkeit auszeichnen. Auch der Ex-Schutz spielt eine Rolle. Gleichzeitig sollten die Technologien – angesichts langer Lebenszyklen von 20 Jahren und mehr – langlebig sein.

www.prozesstechnik-online.de Suchwort: cav0517pno

Andreas Hennecke

Mitglied im Beirat der Profibus Nutzerorganisation e.V.,

Pepperl+Fuchs

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: