Für die Herstellung der lösemittelfreien Hotmelt-Kleber wird ein Doppelschnecken-Extruder oder ein Co-Kneter eingesetzt. Um die gewünschte Produktqualität zu erreichen, ist eine hohe Dosiergenauigkeit für die Zusätze unabdingbar. K-Tron bietet verschiedene Dosiersysteme, die eine genaue Zugabe der einzelnen Komponenten in den Extrusions- oder Knetprozess ermöglichen.

Alfred Häuptli

Hotmelt-Kleber sind lösemittelfreie Klebstoffe, die unterhalb 80 °C fest sind. Bei Erwärmung werden sie leicht flüssig und verarbeitbar. Wenn sie gekühlt werden, erstarren sie sofort wieder. Die Entwicklung dieser Technologie entstand aus dem Klebeverfahren mit geschmolzenem Wachs. Als dieses Verfahren den wachsenden Anforderungen nicht mehr genügte, wurden 100%-Thermoplastsysteme eingeführt. Heute werden Hotmelt-Kleber in einer Vielzahl von Anwendungen eingesetzt, wobei die folgenden, für druckempfindliche Verbindungen geeigneten Hotmelt-Kleber am meisten verbreitet sind:

- Ethylen-Vinyl-Acetat (EVA)-Copolymere, kompatibel mit Paraffin

- Styrol-Isopren-Styrol (SIS)-Copolymere

- Styrol-Butadien-Styrol (SBS)-Copolymere

- Ethylen-Ethyl-Acrylat (EEA)-Copolymere

- Polyurethan (PUR)

Den Polymeren werden verschiedene Zusätze wie Harze, Wachse, Antioxidantien, Plastifizierer und weitere Komponenten zugefügt, um die Wirkung der Polymer-Verbindungen zu erhöhen. Diese Hotmelt-Kleber kommen in zahlreichen Herstellungsbetrieben zum Einsatz. Es können so mechanische Verbinder wie Heftklammern, Schrauben, Nieten, Federbügel oder Schnappverschlüsse durch Punkteklebungen ersetzt werden. Hotmelt-Kleber finden sich vor allem bei der Verarbeitung von Verpackungen, Textilien, Etiketten, Klebebändern, Heftpflastern und in weiteren druckempfindlichen Anwendungen wie Babywindeln und anderen Hygieneartikeln.

Extrusionsprozess

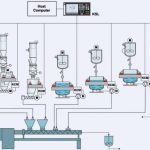

Die Hotmelt-Produktion erfolgt in einem kontinuierlichen Prozess. Für die Herstellung der homogenen Schmelze wird ein Doppelschnecken-Extruder oder ein Co-Kneter eingesetzt. Die Elastomere gelangen individuell oder als Vormischung mittels eines gravimetrischen Dosierers direkt in den Haupteinlauf des Extruders. Nach dem Mischen, Aufschmelzen und Plastifizieren werden die verschiedenen Harze (fest oder flüssig) und Weichmacher/Öle ebenfalls mittels gravimetrischer Dosierung dem Extruder zugefügt. Bei größeren Mengen lassen sich Flüssigkeiten ebenfalls gravimetrisch direkt in die entsprechenden Verarbeitungszonen im Extruder einspritzen. Typische Produktionsleistungen liegen zwischen 100 bis 1000 kg/h. Je nach Rezept und der Zahl der Additive ergeben sich folgende Dosierleistungen: für Elastomere: 30 bis 50 %, für Harze: 20 bis 40 %, für Weichmacher/Öle: 10 bis 40 %, für Füllmittel: 1 bis 10 %, für Farbpigmente: 0,1 bis 3 % und für Stabilisatoren: 0,1 bis 3 %.

An die Hotmelt-Kleber werden hohe Anforderungen gestellt. Diese sind abhängig von der Beanspruchung der Verbindung, der Temperatur, der Lebensdauer etc. Die Verweilzeit in der Extrudermischzone ist sehr kurz (10 bis 20 s). Um die gewünschte Produktqualität zu erreichen, ist deshalb eine hohe Dosiergenauigkeit für die Zusätze unabdingbar. Die Anforderungen betragen ±0,2 bis 0,5 % bei 2 s, gemessen bei einer Probenahmezeit von 10 s pro Probe.

Dosiereinrichtungen

Durch die Vielfalt von organischen und nichtorganischen Komponenten, die in einem Hotmelt-Prozess zum Einsatz kommen, kann für die Dosierung dieser meistens schlecht fließenden Schüttgüter nicht eine einzige Lösung vorbestimmt werden. Dosierversuche in einem der K-Tron-Versuchslabors erlauben die optimale Auswahl der Behälterformen, der Rührwerke oder anderer Fließhilfen. Des Weiteren kann die Konfiguration der Dosiermodule so bestimmt werden, dass hohe Zuverlässigkeit zusammen mit der geforderten Genauigkeit erreicht wird. Computergenerierte Testberichte stehen zur Verfügung.

K-Tron bietet verschiedene Dosiersysteme, die eine genaue Zugabe der einzelnen Komponenten in den Herstellprozess ermöglichen. K-ML-KV2- oder K-ML-KV3-Vibrationsdosierer eignen sich speziell für schonendes Dosieren von Harz. K2-ML-S60- oder K4G-L-BS60-Einfachschneckendosierer sind für mittel bis gut fließende Pulver und Granulate, z. B. SIS, Elastomere, Harze etc., geeignet. K2-ML-T35- oder K4G-ML- KT20-Doppelschneckendosierer sind ideal für feine, schlecht fließende Pulver, z. B. Stabilisatoren, Füllstoffe, Pigmente etc., und K-ML-P Flüssigkeits-Differentialdosierwaagen stellen eine perfekte Dosierlösung für einen großen Bereich von Flüssigkeiten mit verschiedenen Viskositäten und Temperaturen dar. Um eine konstante Dosierung der Dosierwaagen zu gewährleisten, ist auch die richtige Auswahl der Nachfüllsysteme von großer Bedeutung.

Für gut fließende Schüttgüter kann die Nachfüllung mit Vakuumsaugförderern erfolgen. Dank der patentierten Doppelzyklontechnologie der M-Serie lassen sich die meisten frei fließenden Schüttgüter ohne Filter fördern. Für schlecht fließende pulvrige Zusätze wie Irganox, Tinuvin, oder CaCO3 etc., eignet sich die P-Serie mit Filter der Vakuumsaugförderer. Austragsvorrichtungen wie Drehklappen, Big Bag-Entleerstationen oder Sack-Entleerstationen können ebenfalls eingesetzt werden.

Regelung

Die Dosierwaagen arbeiten im Verbund nach einer genauen Rezeptur. Die Werte lassen sich im Bediener-Interface eingeben oder von einem übergeordneten Leitrechner via Line Controller (KSL) in das lokal montierte Control Module (KCM) herunterladen. Alle notwendigen Prozessdaten werden im Rezeptspeicher verwaltet. Das am Dosiergerät montierte Control Module (KCM) beinhaltet die Funktionen der Motor- und der Dosiersteuerung. Im dargestellten Anwendungsbeispiel wird der K-Tron-Smart-Line-Controller (KSL) gezeigt. Mit diesem Bedienungsgerät können bis zu acht Dosierwaagen in einer Linie gefahren werden. Die K2-Modular-Differentialdosierwaagen mit integriertem Nachfüllsystem garantieren eine hohe Kurzzeitgenauigkeit über einen großen Regelbereich.

Dies wird durch die digitale Smart-Force-Transducer (SFT)-Wägetechnologie ermöglicht. Mit dem leistungsstarken Mikroprozessor kann eine hohe Auflösung erreicht werden. Das SmartConnex-Regelsystem gewährleistet Langzeitstabilität, gute Reproduzierbarkeit und eine konstante Produktqualität.

Halle F1.0, Stand A4

cav 403

Dosiertechnik

Softwaretools

15. Schüttguttag

Achema 2006

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: