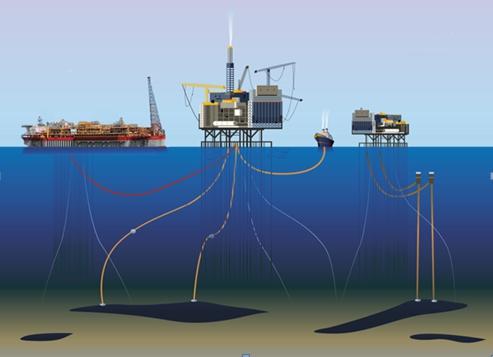

In größeren Wassertiefen gelegene Ölquellen werden mit Hilfe von unbemannten Seebauwerken ausgebeutet, sie sind auf dem Meeresgrund verankert. Steuerung, Überwachung und Versorgung der Einheiten erfolgt durch Plattformen von der Wasseroberfläche aus. Die dabei zur Energie- und Datenübertragung eingesetzten Versorgungsstränge müssen außergewöhnlich hohen Anforderungen bezüglich ihrer Qualität, Zuverlässigkeit und Langlebigkeit genügen.

Die Versorgungsstränge bestehen aus gebündelten Rohren aus Duplex-, Superduplex- und bisweilen sogar Hyperduplexstählen sowie aus Kabeln, elektrischen Leitungen und Lichtwellenleitern. Die äußere Ummantelung wird von einem Stahlrohr gebildet, das zusätzlich durch eine Polyethylenbeschichtung geschützt ist. Die Außendurchmesser der Versorgungsstränge betragen üblicherweise zwischen 75 und 300 mm. Durch die Versorgungsstränge wird die zum Betrieb der Ventile, Schieber, Absperrorgane und Regeleinrichtungen im Bereich der Bohrlochköpfe und Rohölsammler notwendige elektrische Energie bereitgestellt und der Kreislauf der Hydraulikflüssigkeiten ermöglicht. Auch die Chemikalien, die dem Rohöl oft direkt an der Quelle als Fließverbesserer oder zur Vermeidung von Ablagerungen beigemischt werden, müssen durch die Versorgungsstränge gepumpt werden. Nicht zuletzt wird der bidirektionale Datenverkehr zwischen der oder den Plattformen auf der Wasseroberfläche und den auf dem Meeresboden befindlichen Fördereinrichtungen sichergestellt.

Für viele der Arbeitsschritte bei der Herstellung der Versorgungsstränge und ihrer Verlegung sind maßgeschneiderte Anlagen im Produktspektrum der französischen Firma Polysoude zu finden. Beginnend bei den in der Fabrik an Land herzustellenden Schweißverbindungen zwischen den angelieferten Rohrabschnitten bis hin zum Zusammensetzen der fertigen Versorgungsstränge auf hoher See an Bord eines entsprechend ausgerüsteten Verlegungsschiffes finden von Polysoude hergestellte Orbitalschweißanlagen mannigfaltige Einsatzgebiete. Da Reparaturen an verlegten Versorgungssträngen praktisch ausgeschlossen sind, müssen alle vorbereitenden Arbeiten mit größter Sorgfalt und Präzision erfolgen.

Herstellen der Rohrverbindungen

Die aus Superduplex-Stahl bestehenden Rohre mit Innendurchmessern von 1“ (25,4 mm) bis 3½“ (88,9 mm) werden als 12 m lange Abschnitte angeliefert. Nachdem die Enden eine entsprechende Schweißnahtvorbereitung durch spanende Bearbeitung erfahren haben, werden sie durch Orbitalschweißen stumpf zusammengefügt. Die Länge des aus den einzelnen Abschnitten nach und nach zusammengesetzten Rohres kann mehrere tausend Meter betragen, es wird auf große Trommeln aufgewickelt.

Die von Polysoude speziell für diesen Einsatzzweck konzipierten WIG-Orbitalschweißanlagen sind mit offenen Schweißköpfen des Typs MU versehen. Die Ausstattung erlaubt es, die Lichtbogenlänge ohne Zutun des Bedienungspersonals konstant zu halten (AVC) und größere Nahtbreiten durch motorisiertes Pendeln des Brenners zu erzeugen. Dadurch ist es möglich, Nähte mit konstanter Stärke und ohne jegliche Art von Schweißfehlern wiederholgenau herzustellen. Die Versorgung der Schweißköpfe erfolgt über eine Schweißstromquelle des Typs P6 und einen externen Drahtvorschub. Bei Orbitalschweißanlagen, die für eine gesteigerte Produktivität ohne Qualitätseinbußen der Schweißnähte vorgesehen werden, kommen WIG-Schweißstromquellen der Baureihe PC 300 zum Einsatz.

Dadurch ist es möglich, die Vorgaben bezüglich der beim Schweißen eingebrachten Streckenenergie genau einzuhalten und einen der besonderen Vorteile des WIG-Schweißens voll auszuschöpfen, nämlich die Menge des Zusatzdrahtes unabhängig von der Schweißstromstärke vorzugeben. Es sollte nicht außer Acht gelassen werden, dass neben der durchgängig hohen Schweißnahtqualität die guten mechanischen Eigenschaften der Grundwerkstoffe erhalten bleiben müssen und sich die geforderte Gefügeausbildung einstellt. Die dazu notwendige Kontrolle wird von einer in Echtzeit operierenden Schweißdatenerfassungs- und Überwachungsanlage übernommen, wobei alle relevanten Schweißparameter aufgezeichnet werden. Bei unzulässigen Abweichungen erfolgt wahlweise ein Alarm oder eine Unterbrechung des Schweißzyklus.

Für vollständige Arbeitsabläufe werden Fertigungsstraßen eingesetzt, bei denen das Ablängen der Rohre, das Richten und die spanende Nahtvorbereitung der Rohrenden, das Verbindungsschweißen und das anschließende Polieren der fertigen Naht ohne Unterbrechung automatisch abläuft. Die Werkzeuge in den einzelnen Stationen sind auf beweglichen Schlitten angeordnet, die Rohrsegmente durchlaufen diese Stationen und verlassen die Fertigungseinrichtung als zusammenhängendes Rohr von beliebiger Länge.

Herstellen von Versorgungssträngen

Nachdem die Vorfertigung abgeschlossen ist, werden die Komponenten der Versorgungsstränge, also die verschiedenen Rohre mit Isolierung, die elektrischen Kabel und die Lichtwellenleiter geflochten. Der Flechtvorgang wird je nach Herstellmethodik in horizontaler oder vertikaler Richtung durchgeführt. Die Flechtmaschinen sind für die Aufnahme von bis zu zwölf Trommeln mit Stahlrohren unterschiedlicher Durchmesser und Wandstärken eingerichtet.

Die von den verschiedenen Trommeln abgespulten Rohre werden durch ein Portal geführt und verlaufen dann entlang der Seele des Versorgungsstranges, d. h. einem zentral angeordneten Rohr größeren Durchmessers. Das Ganze wird dann in eine Schaumstoffschicht eingebettet, mit der äußeren Ummantelung versehen und durch eine Polyethylenauflage versiegelt.

Bedingt durch die unterschiedlichen Rohrdurchmesser drehen sich die Trommeln beim Abspulen der Rohre unterschiedlich schnell, zum Wechseln einer leeren Trommel wird der Flechtvorgang unterbrochen, sobald das betreffende Rohrende am Portal angekommen ist. Nachdem die leere durch eine volle Trommel ersetzt wurde, verbindet ein Schweißer die Rohrenden mit Hilfe einer mobilen Orbitalschweißanlage, worauf der unterbrochene Flechtvorgang fortgesetzt werden kann.

Anschluss der Kupplungen

Das Ende eines Versorgungsstranges wird durch den Anschlusskopf UHT (Umbilical Termination Head) gebildet. Hier müssen die verschiedenen, in den Versorgungsstrang integrierten Rohre mit passenden Kupplungselementen verbunden werden. Eine Aufgabe, für die sich wegen der extrem eingeschränkten Zugänglichkeit des Arbeitsbereiches die von Polysoude besonders kompakt konstruierten Low-Profile-Orbitalschweißköpfe des Typs MU bestens bewährt haben.

Mit den Orbitalschweißanlagen, die für mechanisierte oder vollautomatisch ablaufende Fügeoperationen ausgelegt sind, lässt sich von der Vorfertigung, d. h. dem Verschweißen der einzelnen Rohrabschnitte vor dem Aufwickeln auf die großen Trommeln, bis zu den letzten Arbeitsschritten beim Anbringen der Kupplungselemente im Anschlusskopf UHT ein durchgängig hohes Qualitätsniveau verwirklichen. Die einheitliche Struktur der dem Ablauf der Schweißzyklen zugrunde liegenden Programme (MOS) erlaubt es, als vorteilhaft erkannte oder durch die Verfahrensprüfung bestätigte Sequenzen auf einfache Weise wiederholgenau auf alle Anlagen zu übertragen.

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: