FDA-konforme Elastomerrezepturen führen meist zu Dichtungswerkstoffen mit hohen Reibwerten. Für EPDM-Klappendichtungen wurde eine optimierte, FDA-konforme Lösung mit einem internen Schmiermittel entwickelt. Es ist aber auch möglich, einen „trockenen“ EPDM-Werkstoff mit der RFN-Beschichtung auszurüsten. Letztere ist auch für Klappendichtungen aus HNBR oder FKM eine ausgezeichnete Lösung, da es für diese Werkstoffe keine FDA-konformen Lösungen mit internem Schmiermittel gibt. Mittels RFN lassen sich extrem verschleißfeste Oberflächen erzeugen, die das Reibungsverhalten und die Lebensdauer der Bauteile signifikant verbessern.

Dr. Birgit Severich, Markus Clemens, Dr. Ulrich Liedtke, Prof. Günter Stein

Die Reibkräfte in Klappendichtungen resultieren u.a. aus der Reaktionskraft des Elastomers während des Schaltvorganges. Dabei wird das Elastomer als verdrängte „Welle“ von der sich bewegenden Klappenkante geschoben. Deshalb gibt es bereits bei der konstruktiven Auslegung des Bauteils entsprechende Maßnahmen zur Reduktion der Reibungskräfte. Schafft man beispielsweise an der Dichtungsrückseite dem Elastomer einen freien Raum, in den es verdrängt werden kann, sinken diese Reaktionskräfte. Eine bewährte konstruktive Lösung sieht dazu ein zweigeteiltes Rippendesign (Bild 1) vor, das ober- und unterhalb der Klappenschließebene eingebracht wird.

Die Vorteile dieses Rippendesigns liegen in der noch ausreichend hohen axialen Steifigkeit der Dichtung – sie kann also nicht beim Schaltvorgang herausgezogen werden – und bei der gleichzeitigen Schaffung von Verdrängungsraum beim Ausschwenken der Stahlklappe beim Schaltvorgang. Diese Designvariante entschärft die Reibung dabei nur indirekt über die in das System eingekoppelten Kräfte. Der Reibwert bleibt dabei unverändert.

Modifizierung des Mischungsaufbaus

Der Reibwert kann nur über direkte Mischungs- und Oberflächenmodifikationen als Koeffizient reduziert werden. Das Einmischen gleitaktiver Substanzen kann die Reibung deutlich reduzieren. Das Gleitmittel muss dabei natürlich FDA-konform sein und darf unter Betriebsbedingungen nur mit einer definierten Geschwindigkeit aus der Mischung diffundieren. Dies muss so langsam geschehen, dass die Dichtung nicht durch Masseverlust an Vorspannung verliert, und gleichzeitig so schnell, dass nach Entfernung der Oberflächenbelegung (z.B. Sterilisieren mit Dampf) wieder ein reibungsoptimierter Belag entsteht. Nur wenige Systeme aus Elastomer und Gleitmittel sind FDA-konform und weisen gleichzeitig das gewünschte Diffusionsverhalten auf.

Die Modifizierung der Oberfläche stellt häufig eine geeignete Alternative dar. Man kann den bewährten Werkstoff mit seinen mechanisch-technologischen wie auch Beständigkeitseigenschaften und in der Regel auch das Vulkanisationswerkzeug beibehalten und behandelt die Teile in einem nachgeschalteten Schritt an der Oberfläche. Bewährte Verfahren sind dabei das Ätzen und die Halogenierung, die Beschichtung mit Polymerdispersionen oder die Mikrorillierung. Dabei kann es zu Änderungen der Topologie der Bauteile aber auch der chemischen Eigenschaften der Oberfläche kommen, beides kann je nach Anwendungsfall das Reibungs- und Verschleißverhalten positiv beeinflussen.

Ätzverfahren und Halogenierung

Durch Einwirkung aggressiver Medien auf die Elastomerbauteile kommt es an der Materialoberfläche zu chemischen Reaktionen mit den verschiedenen Inhaltsstoffen des Werkstoffs, beispielsweise mit Füllstoffen oder Polymeren. Dies kann mit Rissbildung und Verhärtung bzw. Versprödung einhergehen, die im schlimmsten Fall sogar zu Undichtigkeiten führen können.

Bei der Halogenierung wirken die Elemente direkt auf die Werkstoffe ein. Dabei können sie in elementarer Form eingesetzt werden oder aber durch geeignete chemische Reaktionen in einer Lösung freigesetzt werden. Es ist davon auszugehen, dass die weniger reaktiven Halogene, wie Chlor, Brom und Jod, durch Addition an die Doppelbindung der eingesetzten Kautschuke reagieren, demnach nur bei „R-Polymeren“ (Dienkautschuke wie NR, BR, CR, NBR) Wirkung zeigen können.

Beschichtung mit Polymerdispersionen

Reibungsarme, feinteilige Polymere, wie zum Beispiel PTFE, können in geeigneten Lacksystemen eingebettet auf die Oberfläche von Elastomerbauteilen appliziert werden. Diese Beschichtungen zeigen sehr geringe Reibungskoeffizienten, haben aber den Nachteil, dass sie bei dynamischer Beanspruchung relativ stark verschleißen. Ein Funktionstest unter Anwendungsbedingungen ist deshalb hier von besonderer Wichtigkeit. Auch die Haftfestigkeit des Lacksystems auf dem elastomeren Untergrund sowie seine Beständigkeit in den Medien, in denen die Elastomerbauteile eingesetzt werden, müssen sorgfältig geprüft werden.

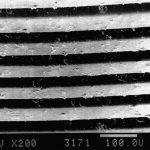

Als Maßnahme, die sowohl einer konstruktiven Änderung als auch einer Oberflächenmodifizierung zugeordnet werden kann, sei hier die Mikrorillierung beschrieben. Bild 2 zeigt feinste Rillen, die in Umfangsrichtung, also senkrecht zur Bewegungsrichtung auf die Dichtzone aufgebracht wurden. Dadurch wird ein Schmiertascheneffekt erzeugt, der im Gegensatz zur konstruktiven Maßnahme der Makrorillierung auch bei hohen Drücken noch seine volle Wirksamkeit beibehält.

Einsatz von nano-skaligen Materialien

Ein wesentlicher Schritt in der Reibungsreduzierung ist jetzt Freudenberg durch den Einsatz von nano-skaligen Materialien gelungen. Mit RFN – Reduced Friction by Nanotechnology – kann Freudenberg Elastomerwerkstoffe so modifizieren, dass der Reibungskoeffizient nicht nur drastisch reduziert wird, sondern diese Minimierung über die gesamte Lebensdauer des Bauteils nahezu konstant bleibt.

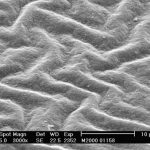

Bei diesem Verfahren wird durch eine Reaktion aus der Gasphase eine homogene, hochvernetzte und chemisch sehr beständige Schicht auf dem Elastomer aufgebracht. Diese Oberflächenschicht ist chemisch fest an das Elastomer gebunden. Diese chemische Bindekraft liegt in der gleichen Größenordnung wie die Bindekräfte im Elastomer selbst. Die RFN-Beschichtung kann deshalb nicht abgerieben werden. Selbst bei starken Dehnungen des Elastomers wird die Verbindung zwischen Oberflächenschicht und Basiselastomer nicht geschwächt. Die Oberflächenschicht ist nur ca. 200 bis 300 nm dick, weshalb die Flexibilität des Elastomers nicht beeinflusst wird. Deshalb kann die RFN-Beschichtung – im Gegensatz zu einem Gleitlack – jede Bewegung mitmachen.

Die Oberfläche wird im Nanomaßstab rauer (Bild 3), die Berührungsfläche dadurch wesentlich kleiner, was bei konstantem Reibbeiwert zu einer Reduktion der Reibung führt. Die Schicht ist wesentlich verschleißfester als ein Elastomer, wodurch auch die sehr guten Standzeiten beschichteter Dichtungen möglich werden.

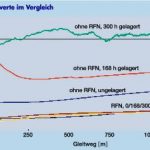

Versuche mit RFN-beschichteten Klappenwerkstoffen haben gezeigt, dass die Reibung und damit die Drehmomente bei Lagerung in Wasserdampf von 130 °C über einige 100 h auf nahezu konstantem Niveau bleiben, während Dichtungen mit internem Schmiermittel größere Drehmomente und Drehmomentänderungen zeigen.

Funktionssicher in CIP-Medien

Die zur Reinigung verwendeten CIP-Medien stellen in der Regel die größte Belastung für die Dichtungen dar. Bei den Untersuchungen wurden je ein saures, ein basisches und ein oxidierendes Medium bei den schärfsten Bedingungen der Herstellerempfehlung untersucht. Während bei unbehandelten Dichtungen deutliche Änderungen des Reibwertes durch die Lagerung zu finden sind, ist mit RFN-Beschichtung kein Einfluss der Einlagerungzeit festzustellen (Bild 4). Der Reibwert bleibt niedrig und steigt nur sehr langsam mit zunehmendem Gleitweg an.

dei 411

Neue Wege in der Dichtungstechnik

U.S. Food and Drug Administration

Teilen: