Sowohl Membran-Dosier- als auch Prozessmembranpumpen zeichnen sich neben einer hohen Genauigkeit durch ihre hermetisch dichten Eigenschaften aus. Dies prädestiniert sie für den Einsatz in Bereichen, wo Sterilität gefordert wird. Die vorgestellten Pumpenbaureihen erfüllen die Anforderungen nach den internationalen Standards wie EHEDG, QHD, 3A sowie ASME BPE.

Dr.-Ing. Hans-Joachim Johl

Wirtschaftlichkeit in der sterilen Verfahrenstechnik bedeutet zuerst eine sichere sowie möglichst lange kontaminationsfreie Produktion. Schlecht reinigbare Apparate in einer Produktionsanlage bergen hygienische Risiken und stellen damit ein latent vorhandenes Gefahrenpotential mit erheblichem Produktionsrisiko dar. Anforderungen bezüglich hygienischer Sicherheit in der Pharmaindustrie haben ausgehend von GMP (Good Manufacturing Practice) und GHP (Good Hygienic Practice) im Rahmen von HACCP- (Hazard Analysis and Critical Control Point) Betrachtungen seit geraumer Zeit auch lebensmittelproduzierende Betriebe erreicht. Die zentralen Forderungen an die Pumpentechnik sind in diesem Zusammenhang:

• ein Höchstmaß an Dichtheit des Systems (kein Passieren von Mikroorganismen)

• möglichst geringe Verweilzeit und Menge des Produktes in der Pumpe

• die Reinheit der produktberührten Bereiche

• hohe Oberflächengüte, Rauheit 0,8 µm (elektropolieren bevorzugt)

• problemlose und effektive Reinigungsfähigkeit und Sterilisierbarkeit

• inerte Konstruktionsmaterialien.

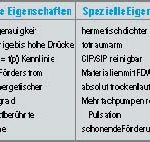

Die oszillierende Verdrängerpumpentechnik bietet aufgrund ihrer in der Tabelle dargelegten Eigenschaften in bezug auf diese Aspekte eine Reihe vielversprechender Ansatzpunkte.

Mechanisch angetriebeneMembranpumpen

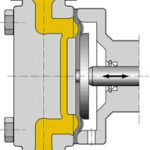

Die einfachste Form der Membranpumpe entsteht durch Teilen des Kolbenpumpenkörpers in einen Fluid- und einen Kolbenantriebsteil. Wird zwischen diese beiden Teile eine Membran eingespannt und mit dem Kolben verbunden, so erhält man eine Membranpumpe mit mechanisch angetriebener Membran (Abb. 2), die bereits alle hygienischen Vorteile der Membranpumpentechnik beinhalten kann.

Das Förderfluid befindet sich, abgetrennt durch die Membran, in einem hermetischen Raum, dessen Sterilschnittstellen die Membran selbst und ihre Einspannungen an der Kolbenverbindung und am Membranaußendurchmesser zur Umgebung sind. Die Rückseite der Membran steht in Kontakt mit der Umgebungsluft. Da es sich bei beiden Einspannstellen ausschließlich um statische Dichtungen handelt, ist die gesamte Problematik der dynamischen Dichtung von Kolbenpumpen nicht mehr vorhanden. Aufgrund der Einfachheit dieses Wirkprinzips sind keine Dampf- oder Fluidsperren erforderlich.

Der Leistungsbereich solcher Pumpen ist auf etwa 20 bar und 1500 l/h beschränkt. Grund hierfür ist die Tatsache, dass die in der Regel plastomere oder elastomere Membran aufgrund der Atmosphärenverbindung auf der Rückseite (Atmosphärendruck) die aus dem Förderdruck resultierende Last tragen muss. Dadurch entstehen an den Einspannrändern Zugspannungen, die schnell die zulässige Grenze des Membranwerkstoffes erreichen.

Mit Hilfe einer PTFE-Membran, die als 4-fach-Sandwich-Membranpaket mit integriertem Membranüberwachungssystem aufgebaut ist, lassen sich Standzeiten von mehr als 20 000 Stunden realisieren. Sollten die Arbeitsmembranen trotzdem einmal brechen, gelangt Fluid über ein Kanalsystem in der Überwachungsmembran zum meist elektrischen Bruchsensor. Selbst im Falle eines Bruches bleibt aufgrund der Sicherheitsmembran die hermetische Dichtheit des Sys-tems gewährleistet. Einen konstruktiv optimierten Pumpenkopf mit einem glatten, totraumarmen Arbeitsraum und speziell gestalteten Ein- und Ausströmkanälen zeigt Abbildung 3.

Hydraulische Membranpumpen

Die Membranpumpen-Alternative für Drücke größer 20 bar sind hydraulisch angetriebene Membranpumpen. Hier trennt eine flexible Membrane den Förderraum in einen Fluid- und einen Hydraulikraum. Unter normalen Bedingungen ist der Druck auf beiden Seiten der Membran nahezu identisch. Der erreichbare Förderdruck mit einer damit druckausgeglichenen Membran ist von der Qualität der Membraneinspannung abhängig. Druckabhängig werden zwei verschiedene Einspannmethoden realisiert. Der wesentliche Aspekt dabei ist, ob der Membranwerkstoff die für die Aufnahme des Druckes erforderlichen Schraubenkräfte übertragen kann ohne zu fließen bzw. die jeweils erforderliche Dichtpressung aufbauen kann.

Für niedere Drücke in der Größenordnung von 20 bar wird die Membran im sogenannten Krafthauptschluss gespannt. Das heißt, die Membran ist direkt zwischen den Pumpendeckel und dem Kolbengehäuse eingespannt. Die Schraubenkräfte der Deckelschrauben werden direkt von der Membran auf das Kolbengehäuse übertragen.

Vorteile dieser Einspannmethode sind die Einfachheit und Nachstellbarkeit im Falle eines Fließens des Membranwerkstoffes. Die Schrauben müssten lediglich auf das vorgegebene Drehmoment nachgezogen werden.

Die fluidberührte Innenseite der Einspannung ist aufgrund der Einspannmethode für Hygieneanwendungen spaltfrei. Die Membran liegt bis zu ihrem Austritt aus der Einspannung mit einer gewissen Pressung an der Einspannkontur an. Eine Ausnahme besteht, wenn durch die Zugbelastung der Membran am Rand (durch Membranverformung) eine zyklische und elastische Kontraktion stattfindet. Dies muss vom Hersteller durch richtige Auslegung vermieden werden.

Bei guten Konstruktionen ist damit die einzige verbleibende Unsicherheit die Frage nach der Reinigbarkeit des inneren Einspannrandes. Um die Membran vor Kerbung zu schützen, wird an solchen Stellen üblicherweise ein gewisser Radius am Pumpendeckel realisiert. Die gerundete Gehäusekontur des Pumpendeckels trifft dadurch unvermeidbar in einem spitzen Winkel auf die Membran. Dies gilt auch, wenn die Radiuskontur durch die Einspannung etwas in die Oberfläche der Membran eingedrungen ist.

Solche Stellen sind normalerweise in der Hygienetechnik verboten. Allerdings handelt es sich hier nicht um ein statische, sondern um eine dynamische Stelle. Dynamisch in der Weise, dass die Membran zyklisch um diesen Radius geborgen wird. Der Winkel zwischen Pumpendeckel und Membran ändert sich ständig. Das heißt, es wird ständig Fluid in diese Ecke gesaugt und wieder weggedrückt.

Ist das Fluid nicht zu hochviskos, so ist dieser Vorgang durchaus ein effektiver Spülvorgang, der sich bei der CIP-Reinigung nutzen lässt. Die bedeutet aber: Sollen Drücke größer als 20 bar abgedichtet werden, so wird in der Regel eine Einspannung im Kraftnebenschluss realisiert. Dabei erfolgt die Einspannung der Membran in eine quasi vorgegebene und in der Regel verzahnte Spaltkontur, während Pumpendeckel und das Kolbengehäuse metallischen Kontakt haben. Der Hauptteil der Schraubenkraft wird damit nicht über die Membran geleitet. Die Membran ist bei diesem Einspannprinzip relativ gut gekammert und daher formstabil.

Bei Temperaturschwankungen, beispielsweise zwischen Produktion und Sterilisation, findet eine relative Ausdehnung des PTFE gegenüber den Stahlbauteilen statt. Erhöht sich die Temperatur, wandert PTFE aus der Einspannung. Bei Abkühlung zieht es sich wieder zurück. Damit ist im Vergleich zur Fluidkontaktfläche ein größerer Teil der Membranoberfläche der direkten Sterilisation ausgesetzt, also auch die Formecke am Einspannrand. Dieser Vorteil bleibt aber nur so lange erhalten, solange die Wärmedehnung keinen Spalt zwischen Pumpendeckel und Membran entwickelt. Um hier genügend Sicherheit zu bekommen, ist eine Einspannkontur erforderlich, die eine deutliche Extrusion aus der Einspannung durch geschickte Formgebung der Verzahnungskontur verhindert.

Integrierte Sicherheitsventile

Eine extrem kritische Hygiene-Schnittstelle einer Anlage im Hygienebereich liegt vor, wenn ein Sicherheitsventil notwendig wird. Üblicherweise resultieren daraus schlecht reinigbare Rückführleitungen und Stangendurchführungen mit all den bereits geschilderten Problematiken. Hydraulische Membranpumpen bieten hierzu auf einfache Weise Abhilfe, denn sie enthalten grundsätzlich Druckbegrenzungsventile auf der Ölseite. Steigt der Systemdruck über den eingestellten Druck, wird das Hydraulikfluid über das Ventil in den Vorratsraum gefördert und der druckerzeugende Förderprozess ist unterbrochen. Die Pumpe ist also in der Lage, sich selbst gegen Überlastung zu schützen.

Membranpumpen der neuen Generation können mit baumustergeprüften Druckbegrenzungsventilen ausgestattet werden.

Optimierte Hygieneventile

Kritische Sterilschnittstellen können die bei Membranpumpen notwendigen saug- und druckseitigen Ventile darstellen. Sie müssen zuverlässig über viele hunderttausend Zyklen öffnen bzw. schließen. Dieser Vorgang geschieht sehr schonend, da er nur etwa 1% der Gesamtzeit im Pumpenkopf umfasst. Andererseits müssen alle Bereiche dieser Ventile absolut hygienisch ausgeführt und damit gut reinigbar sein. Totraumarme Abdichtungen im Bereich der Ventilsitze lassen sich über eine kontrollierte Flächenpressung mittels Clamp-Verbindungen erreichen.

Die verwendeten Dichtungen selbst sind vollständig gekammert und können dadurch nicht in den Produktraum wandern (Abb. 4) Alle Ventilkomponenten sowie die anwenderseitig konfigurierbaren Rohrleitungsanschlüsse sind strömungsgünstig und steriltechnisch optimiert gestaltet.

Weitere Informationen dei 235

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: