Bei der Auswahl einer Kreiselpumpe für hygienische Anwendungen kommt der CIP-Fähigkeit neben den Gesichtspunkten wie Wirkungsgrad, Produktschonung, Betriebs- und Wartungsaufwand eine besondere Bedeutung zu. Mit der LKH wird eine Lebensmittelpumpe zur Verfügung gestellt, die sich durch ihr hygienisches Design auszeichnet.

Lars Sørensen

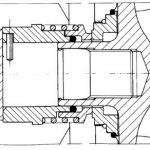

Die LKH-Kreiselpumpe (Abb. 1) wird, da ihr Wirkungsgrad mit steigender Viskosität nachlässt, überwiegend zur Förderung niedrigviskoser Produkte eingesetzt. Ihr Arbeitsprinzip beruht darauf, dass ein Laufrad mittels rotierender Schaufeln das Fördermedium im Laufradkanal beschleunigt.

Laufrad-Design

Grundsätzlich gibt es offene, halboffene und geschlossene Laufräder. Aus hygienischen Gründen wurde die LKH-Pumpe mit offenem Laufrad ausgestattet. So wird eine visuelle Inspektion der Schaufeln und des Raumes zwischen den Schaufeln möglich, wobei Materialfehler in der gegossenen Oberfläche, die ein erhöhtes Kontaminationsrisiko bedeuten können, sichtbar werden (Abb. 2). Darüber hinaus besteht beim offenen Laufrad die Möglichkeit, die Oberfläche zu polieren.

Demgegenüber kann ein geschlossenes Laufrad Gussfehler verbergen, was eine effiziente Reinigung verhindert. Bei einem Laufrad aus gepresstem und punktgeschweißtem Material treten Spalten auf, was die Vermeidung von Bakterienanhaftungen erschwert.

Um einen guten Wirkungsgrad bei offenem Laufrad zu erzielen, sollten die Spaltmaße zwischen Laufrad und Pumpengehäuse so klein wie möglich sein – vorzugsweise 0,5 mm. Kleinere Abstände sind kaum sinnvoll, da Lagerspiele und thermische Ausdehnungen bestimmte Mindestabstände erfordern.

Das offene Laufrad erzeugt größere Axialkräfte als das geschlossene Laufrad. Deshalb sind bei den LKH-Pumpen Ausgleichbohrungen in der Rückwand des Laufrades angebracht; sie ermöglichen außerdem eine erhöhte Zirkulation hinter dem Laufrad, was Produktanhaftungen erschwert und die Reinigung während des CIP-Vorganges unterstützt.

Das Laufrad der LKH-Pumpe kann auf der Welle durch Verschrauben (ohne Befestigungsschraube) montiert werden, wodurch eine sehr reinigungsfreundliche Laufrad-oberfläche ohne Spalte erreicht wird. Diese Lösung ist hygienisch optimal und trägt zu einem ungehinderten Produktfluss mit sehr niedrigem NPSH-Bedarf bei.

Wenn das Laufrad mit einer Laufradschraube gesichert ist, ist es sehr wichtig, dass diese korrekt, d.h. ohne Spalten, ausgeführt worden ist. Sonst besteht das Risiko unzureichender Reinigung, was zu einer Kontamination des Produktes führen kann. Darüber hinaus ist es wichtig, die Größe der Laufradschraube zu optimieren, um einen ungehinderten Produktstrom zu gewährleisten.

Gleitringdichtungen

Eine Gleitringdichtung für hygienische Anwendungen muss im CIP-Vorgang effektiv gereinigt werden können, so dass für die nachfolgenden Produkte kein Infektionsrisiko besteht. Die Dichtungsmaterialien sollten für Lebensmittel zugelassen und das Finish der Oberfläche von höchster Qualität sein. Es dürfen keine gesundheitsgefährdenden Stoffe in das Fördermedium gelangen.

Einfach wirkende Gleitringdichtungen bestehen aus den folgenden Hauptkomponenten:

• einem feststehenden Gegengleitring, im Gehäuse abgedichtet mit einem O-Ring

• einem rotierenden Gleitring, der mit einem O-Ring auf der Pumpenwelle abgedichtet ist

• Feder(n) und Mitnehmer der Wellenabdichtung

Lebensmittelpumpen können entweder mit innen- oder außenliegenden Gleitringdichtungen ausgestattet sein. Der Unterschied besteht darin, dass die Feder entweder innerhalb oder außerhalb des Produktraumes platziert ist.

Häufig werden innenliegende Gleitringdichtungen in einer Lebensmittelpumpe verwendet. Mit den rotierenden Teilen im Produktraum wird eine kräftige Zirkulation des Pumpenmediums um die Dichtungsteile herum gesichert. Bei der Reinigung der Pumpe werden die Oberflächen optimal von der Reinigungsflüssigkeit umspült.

Die Nachteile dieses Designs sind – aus hygienischer Sicht –, dass Spalten dort auftreten, wo die Passfeder auf der Pumpenwelle bzw. dem Gleitring sowie der O-Ringnut ruht. Hier besteht die Gefahr von Produktablagerungen, die nur schwierig zu reinigen sind.

Ein anderer Typ von innenliegender Gleit-ringdichtung gilt als hygienischer. Hier ist das Federsystem umschlossen und hat minimale Spalten. Mit zwei O-Ringen ist gesichert, dass das Produkt nicht in Kontakt mit den Federn gerät.

Abbildung 3 zeigt eine außenliegende Gleit-ringdichtung. Von Vorteil ist hier, dass sich im Produktraum weder Feder noch Mitnehmerring befindet und so die Anzahl der Spalte reduziert wird. Die Möglichkeit zur Produktanhaftung wird drastisch reduziert. Korrekt konstruiert, lässt sie sich besonders gut reinigen. Es muss lediglich für eine ausreichende Umspülung der Dichtung gesorgt werden. Denn Reinigungsprobleme können bei einer externen Gleitringdichtung dann entstehen, wenn das geförderte Medium einen hohen Gehalt an Partikeln hat, die infolge der Zentrifugalkraft in den Raum zwischen Dichtungsfläche und rotierendem O-Ring gelangen. Deshalb treten Reinigungsprobleme nur bei unzureichender Spülung der Dichtung auf. Aus hygienischer Sicht ist dies die optimale Lösung und wurde bei der Konstruktion der LKH-Pumpe beachtet.

Alternativ zur einfach wirkenden Dichtung können gespülte und die doppelt wirkenden Gleitringdichtungen eingesetzt werden. Diese Dichtungen sind beispielsweise bei folgenden Anforderungen empfehlenswert:

• hohe Temperaturen oder beim Pumpen von klebrigen Produkten, wie z.B. Zuckerlösungen

• Abkühlung der Dichtungen, um Produktansammlungen zu verhindern, die wegen hohen Temperaturen auf den Dichtungsflächen verbrennen können

• als Barriere, um zu verhindern, dass z.B. ein Vakuum zusammenbricht

• für Trockenlaufsicherheit

• Spülung mit Kondensat beim Pumpen von sterilen Produkten

Bei der gespülten Gleitringdichtung finden die gleichen Komponenten Verwendung wie bei der einfach wirkenden Gleitringdichtung. Hinzu kommen die Spülkammer, eine Lippendichtung, und zwei Spülröhrchen. Außerdem ist der Mitnehmer auszutauschen. Die Lippendichtung ist im Dichtungsgehäuse montiert und läuft auf dem rotierenden Mitnehmerring.

Die Spülkammer dient dazu, die Dichtungen zu reinigen oder abzukühlen oder um eine Barriere zwischen Atmosphäre Fördergut zu schaffen.

Auch die doppelt wirkende Gleitringdichtung besteht aus den selben feststehenden und rotierenden Teilen wie die einfach wirkende Gleitringdichtung. Die Dichtung hat ein Dichtungsgehäuse, zwei Spülrohre für das Spülwasser, zwei feststehende Gegengleitringe und zwei rotierende Gleitringe. Ein Gegengleitring ist im Dichtungsgehäuse montiert. Auf ihm läuft der atmo-sphärenseitige Gleitring, der zusammen mit dem zweiten, produktseitig rotierenden Gleitring verstiftet ist. Diese Ausführung stellt sicher, dass lediglich die produktseitigen Dichtungsteile mit dem Fördermedium in Kontakt kommen. Die atmosphärenseitigen Teile kommen nur mit dem Spülmedium in Kontakt.

Reduzierte Lagerhaltung

Die Kreiselpumpen der LKH (Heavy Duty)-Baureihe sind in der Standardausführung mit außenliegenden einfach wirkenden Gleitringdichtungen ausgestattet. Alternativ sind andere Ausführungen der Gleitringdichtungen erhältlich.

Für alle Pumpengrößen von 0,75 kW bis 37,0 kW werden die gleichen Gleitringdichtungen eingesetzt, was zur Senkung der Lagerhaltungskosten beiträgt.

Produktberührte Teile

Alle produktberührten Oberflächen sollen so ausgeführt sein, dass eine effiziente Reinigung möglich ist. Dementsprechend ist die Fertigungstechnik auszurichten.

Das Gehäuse einer Pumpe ist meistens gegossen oder geschmiedet. Diese Oberflächengüte des Gehäuses ist in einigen Fällen ausreichend, häufig ist aber eine maschinelle Nachbearbeitung und eventuell ein abschließendes Strahlen nötig, um ein gleichmäßiges Finish sicherzustellen. Eine max. Rautiefe von Ra = 8 µm wird in der Regel dem Anspruch an eine reinigungsfreundliche Oberfläche gerecht.

Ein geschmiedetes Gehäuse ist die optimale Lösung, da bei einem gegossenen Pumpengehäuse Lunker (Gussfehler) in oder nahe der Oberfläche vorkommen können, die bei weiterer Bearbeitung sichtbar werden.

Falls höhere Anforderungen an die Oberflächengüte gestellt werden, können die Teile manuell geschliffen bzw. poliert werden. Nach dem Schleifen lässt sich eine weitere Verbesserung durch Elektropolieren des Pumpengehäuses erzielen.

Für andere produktberührte Teile wird es vielleicht einen Bedarf an manuellem Polieren geben. Jedoch hat eine gedrehte Oberfläche eine gleichmäßigere Struktur und es hat sich herausgestellt, dass der Charakter der Unebenheiten der Oberfläche des Materials für die Reinigung wichtiger ist, als der reine Ra-Wert.

Halle 6, Stand 227

Weitere Informationen dei 217

Teilen: