Dampf wird nicht nur als Energieträger, sondern auch zur Reinigung und Sterilisation in der Lebensmittelproduktion eingesetzt. Die Verlässlichkeit im Betrieb, gerade bei der Sterilisation, ist oberstes Gebot und doch werden immer wieder viele unnötige Fehler gemacht. Die Installation und die richtige Auswahl von Regelarmaturen und Kondensatableitern haben große Aus- wirkungen, nicht nur auf die Standzeit der Armatur, sondern auch auf die Prozesseffizienz und damit auf die Betriebskosten.

Klaus Rümler

Spirax Sarco bietet kompetente Hilfe vor Ort oder fachmännische Überprüfung im Dampflabor für den Fall an, wenn die Dampfanlage nicht mehr so funktioniert wie geplant. Dabei stellt sich häufig heraus, dass die eigentliche Fehlerbeseitigung oftmals nicht teuer ist und die Fehlerursache auch vom Anwender vor Ort schnell erkannt werden kann, wie folgende Beispiele aus der Praxis belegen.

Falsch herum eingebaut

Ein Kugelschwimmer-Kondensatableiter der Nennweite 40 wurde bei 4 bar Dampfdruck zur Entwässerung eines Wärmetauschers gegen nahezu Atmosphärendruck eingesetzt. Der Kondensatableiter hat unter diesen Bedingungen eine Leistung von 6 t/h Siedekondensat. Bei ungehindertem Dampfverlust würde dies eine Energieverschwendung mit Kosten von über 5000 Euro pro Jahr bedeuten. Auf dem Dampfprüfstand zeigte sich, dass der Kondensatableiter völlig korrekt funktioniert. Im Betrieb ohne Kondensatanfall war die gewünschte Dichtigkeit gewährleistet. Die Entlüfterkapsel arbeitete korrekt. Anfallendes Kondensat wurde verzögerungsfrei ausgeschleust, danach schloss der Ableiter wieder korrekt. An sich ein völlig intaktes Gerät – wenn da nicht der Anwender massive Undichtigkeit und Energieverlust beklagt hätte. Erst nach dem Öffnen des Gerätes auf der Werkbank zeigte sich durch die Wasserstandsmarke auf der Schwimmerkugel: Das Gerät war offensichtlich verkehrt herum eingebaut (Bild 1). Die Schwimmerkugel hing immer nach unten und dadurch war das Auslassventil ständig geöffnet. Diese Art von Installationsfehler tritt trotz Beschreibung in der zugehörigen Dokumentation und Markierung auf dem Gerät selber immer wieder auf. Meist ist der Grund für diesen Einbaufehler, dass sich die montierenden Personen über die Funktion des Gerätes nicht im Klaren sind.

In vielen Anwendungen sind die Wärmetauscher überdimensioniert oder werden zu Anfang im Schwachlastbereich betrieben. Die fehlende Leistung des Wärmetauschers durch den ausbleibenden Betriebsdruck, den der falsch montierte Kondensatableiter verursacht, fällt zuerst nicht auf. Erst unter vollem Leistungsbedarf erkennt der Anwender, dass die Anlage nicht auf Temperatur kommt. Noch schlimmer ist es, wenn die Finanzkaufleute kommen und zu hohe Energiekosten beklagen oder sich die Nachbarschaft über eine ständig starke Dampffahne beschwert. Spirax Sarco-Ingenieure legen daher nicht nur besonderen Wert darauf, die Leitungen richtig zu dimensionieren und die passenden Geräte einzusetzen. Auch während der Bauphase werden den Montageunternehmen entsprechende Hinweise gegeben und vor der ersten Inbetriebnahme empfiehlt sich eine kurze Anlagenbegehung. Der Aufwand dafür ist wesentlich geringer als eventuell unter heißen Bedingungen Geräte zu tauschen, die vielleicht sogar in kurzer Zeit irreparabel geschädigt wurden. In dem beschriebenen Fall mit dem Kugelschwimmer-Kondensatableiter war der Rat an den Anwender, die Gerätemontage zu ändern, das hieß, das Gerät zu drehen; der Ableiter selber war nach minimaler Wartung wieder einsatzfähig.

Falsch ausgeführte Entwässerung eines Sudhauses

Spirax Sarco-Ingenieure wurden von einem Anwender zu einer Anlagenbegutachtung vor Ort gerufen. Eine kleine Hausbrauerei hatte die gesamte Rohrleitungstechnik mit neuen Edelstahlverrohrungen und einem neuen Dampfkessel umbauen lassen. Schon beim Einschalten der Anlage kam es zu ersten stark knatternden Geräuschen. Einzelne donnernde Schläge im Rohrleitungssystem zwischen Dampfkessel und Produktionsanlage deuteten schon darauf hin, dass noch weit grundsätzlichere Fehlinstallationen zu befürchten waren. Selbst ohne Abnahme, d. h. nur bei anstehendem Dampf und normaler Streckenentwässerung, sank der Geräuschpegel nicht, an der Zusammenführung verschiedener Entwässerungsstellen kam es zu dauerhafter, knatternder Geräuschbildung. Beim Öffnen der manuell betätigten Kugelhähne für die Dampfzufuhr zum Sudkessel kam es zu enorm lauten Schlägen und selbst gut befestigte Rohrleitungen kamen in Bewegung. Ein Zustand, der ernsthaft befürchten ließ, dass eine Schädigung des Rohrleitungssystems über kurz oder lang eintreten würde.

Bei der Untersuchung der Dampfanlage durch die Spirax-Sarco-Ingenieure konnten mehrere Problemstellen ermittelt werden.

Hinter dem Dampfkessel war ein Edelstahl-Dampftrockner installieret. Bei der Überprüfung der Kondensatableitung aus dem Dampftrockner mussten die Ingenieure allerdings feststellen, dass anstelle eines rückstaufreien Kondensatableiters ein thermischer Ableiter eingesetzt und viel zu nahe am Trockner installiert war. Der Trockner konnte seiner Aufgabe nicht gerecht werden, Wasser stand ständig im Trockner und wurde unkontrolliert in die ganze Dampfanlage mitgerissen. Heißer Dampf traf dauernd auf kühleres Kondensat und führte zu Implosionsschlägen. Die Problemlösung erfolgte durch den Einsatz eines thermodynamischen Kondensatableiters, der nicht mehr Platz benötigte als das ursprünglich eingesetzte Gerät.

Die Zusammenführung der Kondensate aus verschiedenen Druckstufen war nicht optimal ausgeführt. Die Einführung der einzelnen Entwässerungen wurde nicht von oben und nicht „geschuht“ durchgeführt. Eine Trennung der verschiedenen Kondensatdrücke war bei einer derartig kleinen Anlage nicht möglich, aber der Einsatz eines einfachen Diffusors beseitigte den größten Teil der Geräuschbildung.

Den als Hauptdampfventil dienenden Kugelhahn ersetzte man durch ein wartungsfreies Faltenbalg-Absperrventil mit Drosselkegel; und der Anlagenbetreiber wurde auf die Notwendigkeit hingewiesen, die Anlage langsam anzufahren. Dadurch ließen sich die thermischen Spannungen wesentlich verringern und die Anfahrgeräusche fast vollständig eliminieren.

Die dampfbeheizte Sudpfanne wurde durch einen Bimetall-Kondensatableiter entwässert, es stand ständig unterkühltes Kondensat in der Heizfläche. Die dadurch verursachten massiven Schläge hätten über kurz oder lang zu einem Reißen der Pfanne geführt. Der Einsatz eines Kugelschwimmer-Kondensatableiters mit separater Entlüfterkapsel als einzige, technisch wirklich richtige Entwässerung von dampfgeregelten Wärmetauschflächen brachte auch hier sofort Erfolg. Teile der Anlage kamen nicht auf die gewünschte Temperatur bzw. die Temperatur wurde erst nach langer Wartezeit erreicht. Tatsächlich musste festgestellt werden, dass die Ursache dafür das Fehlen eines kleinen aber wichtigen Gerätes, ähnlich aufgebaut wie ein Kondensatableiter, war. Dampf konnte nämlich nicht durch alle Anlagenteile strömen, weil sich am Ende der Hauptdampfleitung ein Luftpolster gesammelt hatte. Der Einsatz eines Entlüfters brachte die Verbesserung an dieser Stelle.

Fazit der Anlagenbegehung war der Austausch einiger weniger Geräte zu einem Gesamtwert von unter 500 Euro.

Edelstahl ist nicht gleich Edelstahl

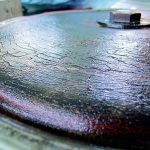

Aus Kostengründen wird von Zeit zu Zeit immer wieder einmal auf einfachere Werkstoffe zurückgegriffen. Die Anlagenplaner fragen sich oft, warum zur normalen Entwässerung steriler Dampfleitungen unbedingt FDA-zugelassene Geräte verwendet werden müssen. Die Antwort auf diese Frage ist, dass das mit der FDA-Problematik nicht mehr viel zu tun hat. Allerdings ist Kondensat aus sterilem Dampf besonders aggressiv – der pH-Wert liegt durch den Kohlendioxidanteil der Luft im stark saueren Bereich. Normale, durchaus hochwertige Edelstähle sind diesen Bedingungen nicht gewachsen, wie Bild 2 zeigt. Ein thermodynamischer Ableiter aus Edelstahl AISI420/1.4034 wurde chemisch angegriffen. Die Funktion dieses an sich robusten Gerätes wurde durch die Blockade der Ableitöffnungen gestört. Der Einsatz eines baugleichen Gerätes aus dem FDA-zugelassenen Werkstoff AISI316/1.4404 brachte hier Abhilfe.

Sorgfältige Inbetriebnahme

Viele Anlagenprobleme treten in den ersten Tagen der Inbetriebnahme auf. Es ist eine technische Notwendigkeit, neue oder erweiterte Anlagen vor Inbetriebnahme zu spülen und kurze Zeit nach der Inbetriebnahme die Schmutzfänger zu kontrollieren. Der Aufwand durch die Spülung ist wesentlich geringer als die Kosten, die später durch Austausch von Geräten und Stillstandszeiten auftreten. In der Praxis ist es tatsächlich so, dass vor allem Verschmutzungseffekte oder das erste Warmlaufen der Anlage mit den zugehörigen erstmaligen thermischen Spannungen zu Anfangsproblemen führen. Der Anlagenbetreiber bekommt oft den Eindruck, dass in seiner Anlage nichts richtig funktioniert und Geräte reihenweise versagen. Einen solchen Fall zeigt die folgende Detailaufnahme der Antriebsmembran eines membrangesteuerten Druckreglers (Bild 3). Diese Geräte arbeiten ohne Hilfsenergie allein durch das Kräftegleichgewicht zwischen Einstellfeder und Membranantrieb. Zur Regelung muss der Istwert, d. h. der Druck des Dampfes mit dem Membranantrieb in Kontakt stehen. Trifft Dampf bei Temperaturen über 120 °C aber direkt auf die Membrane auf, wird diese thermisch angegriffen, versprödet und bricht bereits nach kurzer Betriebsdauer. Aus diesem Grund wird in die Druckmessleitung zwischen Dampfleitung und Regelventil ein Wasservorlagegefäß eingebaut, das im normalen Anlagenbetrieb durch kondensierenden Dampf immer gesichert gefüllt bleibt. Vor der ersten Inbetriebnahme muss das Gefäß aber unbedingt von Hand mit Wasser gefüllt werden, weil bereits ein kurzzeitiges Auftreffen von heißem Dampf die Membran stark beschädigt.

dei 402

Effizienter Einsatz von Dampf und Kondensat

„Wer liefert was?“ – Anbieter von Dampfarmaturen

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: