Eine Automatisierung mitten im Produktionsprozess war der Einstieg – nun folgte bei der Grünau Illertissen GmbH die Software-Anbindung eines vorgeschalteten Reaktors. Das Ergebnis: Ein durchgängiges System, das chargenorientierte und kontinuierliche Steuerung hervorragend miteinander verbindet.

Je höher die Anforderungen an industriell produzierte Nahrungsmittel sind, umso bedeutender ist auch die Qualität von hoch entwickelten Nahrungsmittelzusatzstoffen. Als deutsche Tochtergesellschaft der Cognis AG, einem weltweiten Anbieter für Spezialchemikalien, hat sich die Grünau Illertissen GmbH verpflichtet, die Herstellung von Nahrungsmitteln durch eine konstant hohe Qualität zu unterstützen. In diesem Zusammenhang entschloss sich Grünau vor zwei Jahren, die Aufarbeitung der Lebensmittelemulgatoren-Anlage zu automatisieren. In der Aufarbeitung wird ein flüssiges Vorprodukt konfektioniert und abgefüllt. Die Gesamtanlage dient unter anderem der Herstellung eines Zusatzstoffes für die Backindustrie.

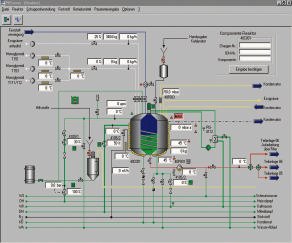

Der Aufarbeitung ist ein Reaktor vorgeschaltet, in dem das flüssige Vorprodukt aus mehreren Rohstoffkomponenten hergestellt wird. Die Herstellung bedarf einer genauen Steuerung von Temperatur und Druck. Diese Regelung erfolgte bislang manuell. Da die alte Anlage längerfristig stark ausgelastet war, entschloss sich Grünau, einen neuen Reaktor aufzubauen und mit der bereits automatisierten Aufarbeitung zu verbinden.

Ungewöhnliche Kombination eingesetzt

Die Herausforderung lag für die Softwarespezialisten darin, die bestehende Lösung zu einem durchgängigen Steuerungssystem auszubauen. Um die chargengesteuerten und schrittkettengesteuerten Anlagenteile optimal miteinander verbinden zu können, wurde die bislang ungewöhnliche Kombination der Systemteile Plant Batch iT und Plant Liqu iT durchgeführt.

Plant Batch iT ist ein System für die spezifischen Anforderungen chargengesteuerter Prozesse unter Berücksichtigung materialwirtschaftlicher Aspekte. Ein Konfigurationstool – Batch iT Configuration – dient der Parametrierung der technologischen Anlagenstruktur. Hier werden spezifische Parameter der Anlagenteile und einzelne Grundfunktionen festgelegt. Damit entsteht ein Anlagenmodell für die Erstellung von Herstellvorschriften und Steuerrezepten. Der Batch iT-Server führt zentrale Koordinationsfunktionen aus und mit dem Plant Batch iT Manager werden Produktionsvorschriften (Grundrezepte, Stücklisten, Verfahrensbeschreibungen) erstellt und verwaltet. Durch die Verknüpfung von Stückliste und Verfahrensabläufen können die Steuerrezepte so generiert werden, dass konkrete Anlagensituationen, wie beispielsweise die Verfügbarkeit von Einsatzstoffen und Anlagenteilen, berücksichtigt werden.

Das Software-Produkt Plant Liqu iT ergänzt Plant Direct iT um technologische Schrittketten mit Rezeptlisten und Prozeduren. Die Parametrierung der Schrittketten erfolgt integriert in der Plant iT-Parametrieroberfläche. Dafür werden die benötigten Aktoren und Sensoren definiert und die Prozeduren mit der Logik eines Schrittes wie Start- und Weiterschaltbedingungen sowie den nötigen Sollwerten projektiert. Mit Plant Liqu iT lassen sich einzelne Schritte problemlos programmieren und darstellen.

Chargenverfolgung optimiert

Plant Batch iT stellt eine lückenlose Dokumentation und Rückverfolgung aller relevanten Daten her. Es wurden daher unterhalb der Batch iT-Grundfunktionen die Liqu iT-Ketten eingesetzt. Der Vorteil: Das Bedienpersonal der Anlage arbeitet nun mit der bedienerfreundlichen Chargenmatrix des Plant Batch iT, kann daraus aber die einzelnen Schritte, die durch das Programm Plant Liqu iT in den Grundfunktionen dargestellt werden, nachvollziehen. Die Folge ist eine wesentlich höhere Anlagentransparenz.

Durch die Chargenmatrix hat der Mitarbeiter an der Grünau-Anlage einen Überblick über alle in der Anlage laufenden Chargen. Die Produktionsaufträge werden mit Hilfe von Auftragslisten erzeugt, bedient und verwaltet.

Auch die vom Anwender gewünschten chargenbezogenen Protokolle sind mit Plant Batch iT kein Problem mehr: Sämtliche Chargendaten werden in einer Datenbank archiviert. Ist- und Sollwerte der Reaktorchargen, Startzeit und Ende sowie der tatsächliche Ablauf der einzelnen Rezeptschritte werden nun automatisch aufgezeichnet. Meldungen über Störungen und Handschaltungen werden zeitnah dokumentiert. Die lückenlose Protokollierung der Chargennummern für Rohstoffe und Produkte ermöglicht Grünau eine durchgängige, automatisierte Chargenverfolgung vom Lieferanten des Rohstoffs bis zum Endprodukt.

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: