Druckluft ist heute einer der Hauptenergieträger in den Betrieben der Lebensmittelindustrie. Doch wo viel verbraucht wird, lässt sich meist auch viel einsparen. Die moderne Drucklufttechnik bietet hierzu zahlreiche Möglichkeiten – ein Kosteneinsparpotenzial, das in der Praxis noch längst nicht in dem Maß ausgeschöpft wird, wie es wirtschaftlich sinnvoll und ökologisch wünschenswert wäre.

Dipl.-Ing. (FH) Erwin Ruppelt, Michael Bahr

Gegenwärtig beansprucht die Drucklufterzeugung in der Europäischen Union ca. 80 Milliarden kWh. Das entspricht einem Anteil von 18% der für Industriemotoren eingesetzten Energiemenge. Bis zum Jahr 2015 wird der Energiebedarf weiter auf 127 Milliarden kWh anwachsen, wenn keine Einsparmaßnahmen ergriffen werden. Diese Zahlen sprechen für sich: Es wird daher Zeit für die Anwenderbetriebe, allen voran die Großverbraucher, ihre Druckluftversorgung zu optimieren.

Mehr als 30% Einsparpotenzial

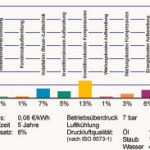

In diesem Zusammenhang ist es interessant, sich einmal die Kostenstruktur eines optimierten Druckluftsystems vor Augen zu führen. Die Energieversorgung von Kompressoren und Aufbereitungskomponenten macht auch hier mit noch immer 69% den Löwenanteil der Gesamtkosten aus. Indes nur wenige Druckluftstationen können mit einer solchen Kostenstruktur glänzen. Die tatsächlichen Gesamtkosten liegen oft um mehr als 30% höher, womit auch die Größenordnung des möglichen Einsparungspotenzials genannt wäre. Jede Optimierung muss vor allem bei den zwei Haupt-Kostenverursachern Energie und Wartung ansetzen.

Absenken des Systemdrucks

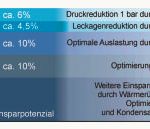

Das Druckniveau spielt bei der Optimierung eine wichtige Rolle. Kann es nur um 1 bar reduziert werden, dann lassen sich bereits rund 6% Energiekosten einsparen. Dabei gewinnen Steuerungen auf In-dustrie-PC-Basis an Bedeutung, die heute nicht nur als kompressorinterne Systeme, sondern auch als übergeordnete Steuerungen in der Druckluftstation zum Einsatz kommen. Moderne Druckluftmanagementsysteme wie der Sigma Air Manager von Kaeser Kompressoren arbeiten statt mit der früher üblichen Kaskadensteuerung mit einer Druckbandsteuerung, die bis zu 16 Kompressoren mit einer Druckspreizung von nur ± 0,1 bar steuern kann. Das Absenken des Systemdrucks bringt noch einen weiteren wesentlichen Vorteil: Die Druckluftverluste durch Leckagen gehen spürbar zurück.

Darüber hinaus ist Sigma Air Manager ein Webserver, der effektives Controlling und Kostenanalysen des Druckluftsystems ermöglicht.

Weniger Leerlauf: 2 statt 20% Steuerungsenergie

Mitentscheidend für den wirtschaftlichen Betrieb eines Druckluftsystems ist auch eine anwendungsgerechte Kombination der Kompressorleistungsgrößen und deren richtige Koordination. Systeme wie der Sigma Air Manager wählen je nach Druckluftbedarf automatisch die richtige Kompressorenkonfiguration aus und sind somit in der Lage, Energieverluste durch Leerlauf von rund 20 auf 2% zu verringern. Da sich Druckluftbedarf und Betriebsbedingungen ändern können, sollte es auch möglich sein, über einen PC im Kompressor, einen weiteren PC im übergeordneten Steuerungssystem, Leittechnik, Modem und Internetanschluss Betriebsdaten zu erfassen, zu übermitteln und für Controlling-Zwecke auszuwerten.

Optimieren der funktionsabhängigen Steuerung

Neben der übergeordneten Steuerung ist auch die Steuerung jedes einzelnen Kompressors abhängig von der Funktion im Gesamtsystem zu optimieren. Grundlastmaschinen erfordern eine andere Steuerung als Mittel- oder Spitzenlastanlagen – bis zu fünf Steuerungsvarianten stehen heute für Verdrängerkompressoren zur Verfügung. Zusätzlich sollten PC-basierte Steuerungen alle relevanten Daten erfassen und speichern, um vorbeugende Wartung und damit auch hier Kostenoptimierung zu ermöglichen.

Energie sparende Kompressoren- und Antriebstechnik

Allerdings bietet nicht allein die Steuerungs-, sondern auch die Kompressorentechnik selbst weiteres Optimierungspotenzial. Bis zu 10% Energie lassen sich beispielsweise mit exakt auf den erforderlichen Druck und die benötigte Liefermenge abgestimmten Kompressorblöcken einsparen. Ein außerhalb seines spezifischen Optimums eingesetzter, höher drehender, aber eigentlich zu kleiner Kompressorblock mag zwar in der Anschaffung günstiger sein, doch wird sich dieser scheinbare Vorteil wegen der höheren Energie- und Wartungskosten rasch in Nichts auflösen. Ein genau abgestimmter Kompressorblock macht zudem Getriebe oder Riemenantrieb überflüssig. Werden Antriebsmotor und Kompressorblock über eine einfache Kupplung im 1:1-Antrieb direkt verbunden, dann entfallen ca. 2,5% Energieverluste durch Kraftübertragung.

Einen erheblichen Beitrag zu weiterer Kostenersparnis durch minimierte Energieverluste am Motor und zu einem Höchstmaß an Betriebssicherheit – selbst bei hohen Umgebungstemperaturen – leisten die so genannten Epact- oder eff1-Motoren in Kompressoren, die sich durch hohen Wirkungsgrad und sehr niedrige Betriebstemperaturen auszeichnen.

Luft- oder Wasserkühlung

Das Kühlsystem hat ebenfalls einen nicht zu unterschätzenden Einfluss auf Wirtschaftlichkeit und Verfügbarkeit einer Druckluftstation. Kompressoren sollten – vorzugsweise mit Luftkühlung – an einem möglichst kühlen Ort aufgestellt werden. Die Vorteile sind mehr Betriebssicherheit, weniger Energiebedarf und ca. 30% weniger Kühlungskosten.

Reduzierter Energieaufwand

Immerhin 94% der einem vollgekapselten Schraubenkompressor zugeführten elektrischen Leistung lassen sich als nutzbare Wärmeenergie zurückgewinnen. Als Übertragungsmedium kann Luft oder Wasser dienen.

Auch in der Druckluftaufbereitung können optimierte Lösungen zum Senken der Kosten beitragen. Genau auf die Anwendung(en) abgestimmte, zertifizierte Kombinationen von Trockner- und Filtersystemen gewährleisten, dass exakt definierte Druckluftqualitätsklassen zuverlässig erreicht werden. Damit lässt sich der Energieaufwand für die Druckluftaufbereitung mitunter um bis zu 50% reduzieren.

Systemoptimierung mit Hilfe moderner Analyseverfahren

Wenn ein Betrieb die Optimierung seines Druckluftsystems angehen und die Druckluftkosten effektiv kontrollieren will, dann stellen sich meist die beiden Hauptfragen: In welchem Zustand ist unsere Druckluftversorgung und wo liegt das größte Einsparpotenzial?

Eine Planung nach dem neuesten Stand der Technik basiert heute auf computergestützte Verfahren wie der von Kaeser angebotenen Analyse der Druckluft-Auslastung (ADA). Aus den gewonnenen Daten errechnen Computersysteme wie das Kaeser-Energie-Spar-System (KESS) den Energiebedarf der analysierten Station und stellen ihn dem einer entsprechenden modernisierten Station gegenüber.

So errechnete man z. B. im Rahmen einer solchen Analyse für einen mittelständischen Industriebetrieb eine mögliche Energiekosteneinsparung durch Systemoptimierung von etwa 50 000 Euro p. a. Ein Jahr nach Inbetriebnahme der modernisierten Druckluftstation wurde die Prognose mit den tatsächlich erreichten Betriebsergebnissen verglichen.

Das Resultat: Durch Absenken des Betriebsdrucks verringerte sich der Luftverbrauch um ca. 8,8 m³/min. Schon das brachte eine jährliche Kostensenkung von knapp 30 000 Euro. Die Grundlastkompressoren waren durchschnittlich zu 95% ausgelastet, somit wurden die Leerlaufkosten auf ein Mindestmaß reduziert. Auch die Spitzenlastkompressoren wiesen mit 80% einen sehr zufrieden stellenden Auslastungsgrad auf.

Insgesamt war gegenüber der früheren Druckluftstation eine Energiekosteneinsparung von über 50 000 Euro p. a. zu verzeichnen – bei höchstmöglicher Betriebssicherheit.

Betriebsoptimierung und effektives Controlling

Eine modernisierte Station soll ein optimiertes Kosten-Nutzen-Verhältnis aufweisen und zugleich die für effektives Controlling erforderliche Transparenz bieten. Grundbaustein hierfür ist der im Kompressor eingebaute Industrie-PC (Sigma Control). Er sammelt Daten, speichert sie und leitet sie an das Datennetz (Profibus DP) weiter. Im Bereich der übergeordneten Steuerung arbeitet ein weiterer Industrie-PC. Der Sigma Air Manager sammelt nicht nur alle Daten der Station, sondern koordiniert auch alle Komponenten der Druckluft-erzeugung und -aufbereitung bedarfsgerecht, wertet alle relevanten Daten aus und leitet sie an ein Computernetz (Ethernet) weiter. Dies kann mit Hilfe moderner Brow-sertechnik via Internet, aber auch über spezielle Leittechnik-Software, z. B. das so genannte Sigma Control Center, geschehen.

Neben einer kontinuierlichen Betriebsüberwachung ermöglicht moderne Kompressoren- und Informationstechnik also auch ein effektives Controlling der Druckluftversorgung. Damit ist eine gute Basis dafür geschaffen, dass bei günstigen Kosten immer die richtige Luftmenge in der richtigen Qualität und auf dem benötigten Druckniveau zur Verfügung steht.

Halle 8.0, Stand E7-E10

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: