In der Molkerei- und Getränkeindustrie wird heute durchgängig zur Erhöhung der physikalischen Lagerstabilität das Homogenisieren mit dem Hochdruckhomogenisator eingesetzt. Dieses Emulgierverfahren findet ausschließlich im Homogenisierventil statt, das die gewünschten Produkteigenschaften bewirkt. Vor allem die richtige Gestaltung des Homogenisierventils ist für das Ergebnis des Verfahrens von immenser Bedeutung.

Steffen Jahnke

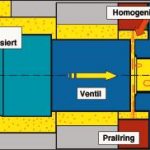

Der klassische Hochdruckhomogenisator besteht aus einer Hochdruckkolbenpumpe und dem nachgeschalteten Homogenisierventil. Die Kolbenpumpe bringt das für die Entspannung im Homogenisierventil notwendige Energieniveau auf. Die Durchsatzleistung ist dabei unabhängig vom aufgebrachten Arbeitsdruck nahezu konstant. Das Homogenisierventil besteht aus einem Ventilsitz und einem einstellbaren Ventil (Bild 1). Beide Teile bilden einen verstellbaren, radialen Spalt. Je nach Krafteinwirkung auf das Ventil ändern sich die Spaltverhältnisse, der Widerstand und damit der Homogenisierdruck. Am Austritt des Ventilspaltes befindet sich ein Prallring, der das Ventilgehäuse vor strömungsmechanischer Beschädigung schützt.

Hydrodynamische Vorgänge

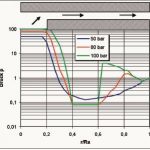

Der Homogenisierventilspalt ist strömungstechnisch eine Überlagerung von unstetem Eintritt, Radialdiffusor und unstetem Austritt. Der Druckverlust im Homogenisierventilspalt Dp setzt sich daher aus dem Druckverlust durch den unsteten Einlauf, dem Reibungsdruckverlust im Radialdiffusor und dem Austrittsverlust zusammen. Die Kenntnisse der einzelnen Druckverlustanteile für Homogenisierventile ist die notwendige Voraussetzung für deren produktbezogene Auslegung. Der für einstufige Homogenisierventile mit scharfkantigem Einlauf typische Verlauf des statischen Druckes ist in Bild 2 dargestellt.

Unmittelbar in der Einlaufzone wird das Produkt stark beschleunigt. Aufgrund der Energieumwandlung von potenzieller Druckenergie (Hochdruck) in kinetische Energie (Staudruck) erfolgt eine starke Absenkung des statischen Druckes. Dieser erreicht schließlich den Dampfdruck der kontinuierlichen Phase. Dadurch entstehen aus den vorhandenen Kavitationskeimen Dampfblasen, die am Austritt wieder implodieren und energiereiche Stoßwellen freisetzen (Kavitation). Sie können für die Zerkleinerung gezielt genutzt werden. Das Homogenisierventil wirkt, wenn der Gegendruck gering ist, auch als Entgaser, da durch den Unterdruck auch gelöste Gase frei werden. Durch die Hochdruckentspannung findet aufgrund der Energieum-wandlung eine Temperaturerhöhung statt. Für Wasser beispielsweise erhält man eine Erhöhung der Temperatur von 2,5 K je 100 bar Homogenisierdruck. Diese Temperaturerhöhung ist bei temperaturempfindlichen Produkten sowohl bei der Wahl der Eintrittstemperatur, als auch zur Auslegung der Kühlsysteme unbedingt zu beachten.

Emulgierwirksame Vorgänge im Homogenisierventil

Als Mechanismen der Zerkleinerung der dispersen Phase im Homogenisierventil werden je nach Produktart das laminare und turbulente Scherfeld sowie die Kavitation favorisiert. Andere Zerkleinerungsvorgänge wie z. B. Prall, Vibrationen und Expansion führen nicht zur Zerkleinerung. Turbulenz, Scherung und Kavitation treten in den heute eingesetzten Homogenisierventilen fast immer gleichzeitig auf. Eine eindeutige Zuordnung auf die zerkleinernde Wirkung ist jedoch aufgrund der Produktvielfalt nicht möglich. Es gibt jedoch Präferenzen. Für Emulsionen ist die Scherung im laminaren oder turbulenten Strömungsfeld zerkleinerungswirksam. Für zellfaserhaltige Suspensionen ist dagegen die Kavitation für die Fibrillierung maßgebend. Da die Zeitdauer der Hochdruckentspannung sehr kurz (10 bis 100 µs) ist, neigen Produkte mit langsam adsorbierenden Emulgatoren und Emulgatormangel zur Aggregation. Dieser Effekt führt in der Regel zu einem Anstieg der Viskosität. Um diesen Effekt zu umgehen, werden zwei Homogenisierventile in Reihe geschaltet und der Entspannungsprozess in zwei Stufen aufgeteilt. Dabei entfallen ca. 15 bis 20 % der Gesamtenergie auf die zweite Homogenisierstufe. Diese Aufteilung hat sich in der Praxis als optimal herausgestellt.

Durch das Anlegen eines Gegendruckes oder durch eine zweite Homogenisierstufe wird die Kavitationszone in einen Bereich höherer Energiedichte verschoben, jedoch nicht unterdrückt. Ein nicht zu unterschätzender Nebeneffekt der Kavitation im Homogenisierventilspalt ist die Materialab-nutzung. Dieser Aspekt muss bereits bei der Entwicklung eines Homogenisierventils (Geometrie, Material) berücksichtigt werden. Es ist strömungstechnisch sinnvoll, wenn die Implosionszone der Dampfblasen hinter dem Ventilspalt liegt, um die Erosion im Ventilspalt zu minimieren.

Einflussparameter auf die Effizienz eines Homogenisierventils

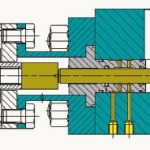

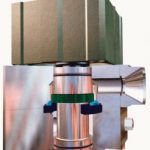

In der Praxis hat sich herausgestellt, dass scharfkantige Ventilgeometrien in Form von Messerkanten gegenüber Standardventilen bei gleichem Druck zu kleineren erreichbaren Tropfengrößen führen. Die Entspannungslängen dieser Ventile liegen zwischen ca. 0,5 und 2 mm. Allerdings steigt mit kleinerer Entspannungslänge der Abnutzungsgrad, so dass akzeptable Standzeiten nur mit entsprechend verschleißfestem Material erreicht werden. Eine Entspannungslänge unter 0,5 mm führt strömungstechnisch zu Instabilitäten. Die Standardventile weisen eine Entspannungslänge zwischen 2 und 4 mm auf. Sie erzielen bei richtiger Abstufung die längsten Standzeiten bei akzeptablen erreichbaren Tropfengrößen. Wichtiger als die Entspannungslänge eines Homogenisierventils ist die Präzision des Ventilspaltes für die Effizienz des Emulgierprozesses. Die Präzision beschreibt die Planparallelität zwischen Ventilsitz und Ventil. Diese kann nur bei ausreichender Dimensionierung der Führung des Ventils gewährleistet sein. Ist die Länge der Ventilführung gleich oder gar kleiner als der Ventildurchmesser, ist die Präzision unzureichend und das Ventil neigt zur Sichelspaltbildung. Die Folge ist eine mangelnde Effizienz des Ventils. Bild 3 und 4 zeigen Ventile mit großen Führungslängen, die eine hohe Präzision aufweisen.

Die Einstellung der Homogenisierventile erfolgt manuell, pneumatisch oder hydraulisch. Die manuelle Einstellung über ein Handrad ist nur für kleine Labor- oder Technikumsmaschinen sinnvoll, da die Stellkräfte gering sind. Bei größeren Homogenisieranlagen erfolgt die Druckeinstellung entweder rein hydraulisch oder pneumatisch. Gegenüber den reinen hydraulischen Schließsteuerungen bietet die pneumatische Druckeinstellung mit Hydraulikdämpfung wesentliche Vorteile. Das Ventil wird in Ruhestellung voll geöffnet und baut keinen Restdruck auf. Die Homogenisiermaschine kann dadurch problemlos über die CIP-Pumpe gereinigt und sterilisiert werden. Bei der pneumatischen Druckeinstellung mit Hydraulikdämpfung befindet sich auf der Schließseite des Pneumatikzylinders die aufbereitete Steuerluft und auf der Gegenseite ein Dämpfungsöl, das mit einem externen, druckluftvorgespannten Ausgleichsbehälter über ein Drosselventil verbunden ist. Das Drosselventil dient der gezielten Einstellung der Öldämpfung und damit der Geschwindigkeit der Druckeinstellung. Durch Wegschalten der Steuerluft auf der Schließseite wird der Arbeitszylinder nach hinten positioniert, und das Homogenisierventil voll geöffnet.

Reinigungsfreundliches Design

Das Homogenisierventil muss so konstruiert sein, dass eine reguläre CIP-Reinigung zur vollständigen Reinheit des Ventils führt. Üblicherweise ist der Reinigungszustand der Führung des Ventils der Gegenstand der Betrachtung. Die produktseitige Abdichtung der Ventilführung ist möglichst nahe an den produktberührten Bereich zu legen, da nicht entfernbare Produktreste in der Führung zu Fehlfunktionen bei der Druckeinstellung führen. Es ist auch möglich, zusätzlich in den Bereich der Führung einen CIP-Anschluss zu integrieren, der auch für aseptische Ausführungen als Sterilsperre verwendet wird. Zusätzlich kann der Reinigungszustand der Führung durch getaktetes Druckeinstellen mit geringem Homogenisierdruck während der CIP-Reinigung verbessert werden. Besonders für stark zucker- und proteinhaltige Produkte ist das empfehlenswert.

Ventilgröße und Material

Die Auslegung von Homogenisierventilsystemen ist von vielen Produkt- und Prozessparametern, aber auch von wirtschaftlichen Faktoren abhängig. Die Größenabstufung des Homogenisierventils richtet sich nach dem Durchsatz, dem Druck und der Produktart. Nicht zuletzt sind die Herstellungskosten ein Kriterium. Aus diesen Gründen haben sich einfache Formen bis heute durchsetzen können.

Die Auswahl des geeigneten Materials der Ventilteile ist sowohl von den Betriebsbedingungen als auch von wirtschaftlichen Gesichtspunkten abhängig. Für die Homogenisierventilteile werden Wolframkarbid-Sintermetalle oder Vollkeramiken verwendet.

dei 434

Teilen: