Großbäckereien produzieren eine breite Palette an Backwaren aus unterschiedlichen Teigsorten. Damit diese immer die gleiche Qualität aufweisen, sollten die Teige nach dem Kneten eine bestimmte Zieltemperatur haben. Das gelingt am besten, wenn Mehle und Flüssigkeiten vor der Verarbeitung gleichmäßig temperiert werden. Vor allem wenn Mehle in Außensilos gelagert werden, sollten sie vor der Verarbeitung zunächst auf die richtige Temperatur gebracht werden.

Die optimale Teigtemperatur

Bei Weizenteigen zum Beispiel, die mit einer Teigausbeute TA165 hergestellt werden, ist eine optimale Teigtemperatur von ca. 24 bis 26 °C einzustellen. Die dafür übliche Wassertemperatur beträgt 10 bis 12 °C, die korrespondierende Mehltemperatur 20 °C. Bei den standardmäßig eingesetzten Intensivknetern wird eine hohe Energiemenge in den Teig eingeleitet, sodass sich ein großer Teil der mechanischen Energie in thermische Energie umwandelt. Das führt zu einer Teigerwärmung um 8 bis 10 °C. Viele Bäcker benutzen folgende Formel für die Berechnung der Teigtemperatur: (Wassertemperatur + Mehltemperatur)/2 + Temperaturdifferenz Kneten = Teigtemperatur, also: (12 °C + 20 °C)/2 + 10 °C = 26 °C

Leider beträgt die Mehltemperatur oftmals aber nicht 20 °C, sondern wird im Sommer häufig überschritten. In manchen Fällen kann sie sogar bis zu 40 °C erreichen. Dieser Effekt resultiert aus sehr warmen Umgebungstemperaturen und langen Transportwegen. Außerdem erhitzt sich das Mehl während der Lagerung in nicht isolierten Silos, die unmittelbar in der Sonne stehen. In solchen Fällen reicht nicht einmal der Einsatz von Eiswasser mit einer Temperatur von 2 °C für eine ausreichende Mehlkühlung, was die oben genannte Bäckerformel umgestellt auf die Temperaturwerte beweist:

(2 °C + 40 °C)/2 + 10 °C = 31 °C

Eine Teigtemperatur von 31 °C ist für Weizenteige aber viel zu hoch. Der Teig und damit die Backwaren, würden nicht den gewünschten Qualitätskriterien entsprechen und müssten aussortiert werden. Bei besonderen Teigen, etwa für die Herstellung von Krapfen, deren Teiglinge nach der Gärzeit tiefgefroren werden, sollte die maximale Temperatur sogar 16 °C nicht überschreiten. Hier kann die optimale Teigtemperatur nur mithilfe von Eiswasser (2 °C) und einer Mehltemperatur von 8 °C erreicht werden.

Generell verursachen schwankende und zu hohe Teigtemperaturen einen schlechter zu verarbeitenden, klebrigen Teig. Der Teig geht nicht gleichmäßig auf und das Produkt wird unterschiedlich groß. In der Verpackungsanlage kann es durch die unterschiedlichen Größen zu Bruch kommen.

Verfahren zur Mehlkühlung

Zu den beliebtesten Verfahren zur Mehlkühlung zählen das Absenken der Teigtemperatur mit Eis, Flüssigstickstoff oder kalten laminaren Luftströmungen. Das Verfahren mit Scherben- oder Flockeneis hat hygienische Nachteile und ist schwer zu regulieren. Oft wird das Mehl auch mit flüssigem CO2 gekühlt, was aber relativ kostenintensiv ist.

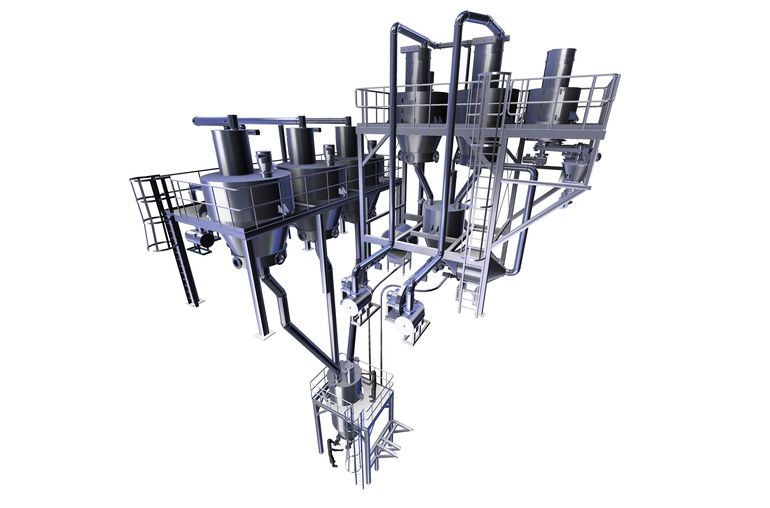

Zeppelin entwickelte daher das Pneumotherm-Batch-Verfahren, das sich für die Mehlkühlung von ca. 30 auf bis zu 16 °C eignet. Viele Jahre wurde es vor allem in wärmeren Gegenden, etwa im mittleren Osten, Asien oder Südamerika sowie in Italien oder Spanien eingesetzt. Zunehmend gibt es aber auch Anlagen zur Mehlkühlung in Deutschland. Wegen schwankender Temperaturen in den Außenlagersilos im Tag-Nacht-Wechsel ergeben sich Unterschiede von über 10 °C. Auch können in Anlagen mit Außensilos im Sommer leicht Temperaturen von mehr als 30 °C entstehen, während die Temperaturen in der Nacht stark absinken.

So funktioniert’s

Beim Pneumotherm-Batch-Verfahren wird eine bestimmte Menge an Mehl von einer Eintrittstemperatur auf eine selbst zu bestimmende Endtemperatur in einer definierten Zeit (z. B. zehn Minuten) gekühlt. Dies geschieht mithilfe eines eingebauten Fließbetts. Das Mehl wird dabei in einem Vorbehälter verwogen und von dort in den Temperierbehälter überführt. Dann wird kalte Luft mithilfe eines Ventilators von unten durch das Fließbett eingeblasen, sodass eine Wirbelschicht entsteht. Dieses Vorgehen führt zu einer optimalen Durchmischung von Mehlpartikeln und kalter Fluidisierluft. Die Fluidisierluft wird solange im Kreislauf gefahren und in einem Wärmetauscher wieder gekühlt, bis die gewünschte Endtemperatur des Mehls erreicht ist. Durch das Verfahren wird die Staubbelastung der Umgebung minimiert und der Prozess ist unabhängig von schwankenden Umgebungsbedingungen. Nach der Temperierung wird das Mehl entweder direkt pneumatisch in den Zielbehälter gefördert oder in einen Nachbehälter ausgetragen, damit eine zeitliche Entkopplung der nachfolgenden Systeme erreicht werden kann. Über den Nachbehälter wird im Automatikbetrieb eine neue Charge angefordert, sobald genügend Platz dafür ist. Damit ist gewährleistet, dass der Behälter nach der Mehlkühlung direkt entleert wird. Für Anlagen, die eine tiefe Mehltemperatur von min. 5 °C benötigen, sind Sonderausführungen mit einem Kühlkreis verfügbar, die zwei Wärmetauscher beinhalten, wodurch eine Fluidisierluft unter

0 °C ermöglicht wird.

Schnell, hygienisch und flexibel

Da Zeppelin jahrelang Erfahrung mit diesen Fließbettbehältern hat, ist eine exakte Auslegung über die Software und eine betriebssichere Führung gewährleistet. Vorteile sind eine genaue Temperaturführung, ein bewährtes Verfahren und eine lange Lebensdauer. Zudem sind die laufenden Betriebskosten und die Umweltbelastung gering im Gegensatz zur CO2-Kühlung, da nur Strom und Kühlwasser benötigt wird.

Gleichzeitig ist das Wirbelschichtverfahren sehr hygienisch. Es gibt keine Einbauten, weshalb der Behälter sehr leicht zu reinigen ist. Da der Wärmeübergang direkt vom Partikel auf das Gas und nicht über Kühlflächen geschieht, entsteht außerdem keine Kondensation innerhalb des Temperierbehälters.

Ein weiterer Vorteil dieser Art der Mehlkühlung ist, dass es sich an plötzliche Lastwechsel durch Zu- und Abschalten von nachgelagerten Linien über einen Stopp der Nachfüllung des Kühlers anpasst und nicht wie bei kontinuierlich arbeitenden Systemen hoch- und runtergefahren werden muss. Damit stellt auch ein Wechsel der Mehlsorte kein Problem dar, denn es wird nur ein System für verschiedene Produkte benötigt, das diese dann in separate Nachbehälter oder Linien befördert. So können Anwender sehr schnell auf Änderungen in der Produktion reagieren.

Zeppelin Systems GmbH, Rödermark