Über 2800 Edelstahltrommelmotoren treiben die Förderbänder in einem dänischen Schlachthaus an. Die Schlachtleistung beträgt dank hohem Automatisierungsgrad der Zerlegeanlagen und der Fördertechnik über 58 Schweine pro Mann/Woche. Die ausschlaggebenden Faktoren für den Einsatz der Motoren waren Energieeinsparung sowie die hygienische All-in-one-Konstruktions.

Dänemark ist eine der größten Schweinefleisch exportierenden Nationen Europas, wobei rund 85 % der dänischen Schweineproduktion von Danish Crown geschlachtet und vermarktet werden. Zunehmend hoher Kostendruck von den Handelsketten sowie den Anbietern aus Billiglohnländern machen jedoch auch vor Marktführern nicht halt. Deshalb wird ständig an der Optimierung der Produktionsprozesse gearbeitet. Ein Ergebnis dieser Bemühungen ist der neue Verarbeitungsbetrieb in Horsens, Jütland. Das Werk wurde so konzipiert, dass es allen Anforderungen gerecht wird, die heute und in den nächsten Jahren gestellt werden dürften. Rückverfolgbarkeit und HACCP sind nur einige Schlagworte in diesem Zusammenhang. Im Werk wurde darüber hinaus die Automatisierung von ganzen Schlachtlinien umgesetzt sowie die Präzision und Qualität im Feinzerlegeprozess verbessert, um eine höhere Ausbeute zu erzielen. High-End-Applikationen sind beispielsweise auch die vision-systembasierten automatischen Primal-Cutting-Maschinen von KJ Industries. Sie teilen bis zu 900 Schweinehälften pro Stunde in die drei Teile Vorderschinken, Mittelstück und Hinterschinken, was einem Durchsatz von 18 s pro Schweinehälfte entspricht. Rund 270 Mio. Euro wurden seit 2002 investiert. Seit 2004 ist das Werk in Betrieb. Bis zu 77 000 Schweine können pro Woche geschlachtet werden. Diese Volllast wird in 2007 erreicht werden. Seit April 2006 liegt die Kapazitätsauslastung erstmals bei rund 90 %. Dies entspricht einer Schlachtleistung von mehr als 58 Schweinen pro Mann/Woche bzw. bei 40-h-Woche einer Leistung von knapp 1,5 Schweinen pro Stunde – angenommen, betäubt, geschlachtet, vollständig zerlegt, verpackt, eingelagert und versandfertig bis zur Laderampe gebracht inklusive aller Administration. Diese grobe Kennzahlenrechung verdeutlicht anschaulich die Effizienz des Betriebs und gleichzeitig auch die hohe Sensibilität gegen Prozessstörungen.

Hoher Anspruch an die Technik

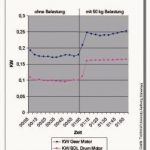

Entsprechend hoch sind die Anforderungen an das Equipment, das von rund 50 Ingenieuren, Architekten und Beratern in eineinhalb Jahren bis ins kleinste Detail geplant und geprüft wurde. Hohe Aufmerksamkeit wurde unter anderem auf die Auslegung der werksübergreifenden Förderanlagen gelegt, die als Nervenbahnen in der innerbetrieblichen Supply Chain wesentlicher Bestandteil des effizienten Betriebs sind. 28 km Förderstrecken (Durchschnittlich 10 m pro Segment) wurden beispielsweise alleine zwischen den einzelnen Bearbeitungsschritten in den Schnitthallen bis hin zum Einlagerungspunkt in das Kühllager verbaut. Rund 2800 Motoren treiben diese Bahnen von der Zerlegehalle bis hin zum vollautomatischen Hochregallager an. Sie müssen tagtäglich zuverlässig ihren Dienst verrichten. Entsprechend aufwändig war das Prüfverfahren zur Auswahl der passenden Motoren, die nicht nur auf Robustheit, Zuverlässigkeit und Hygieneverträglichkeit, sondern auch auf ihre Energiebilanz hin untersucht wurden. So wurde die Technical University Aalborg beauftragt, einen Verbrauchsvergleich zwischen dem Trommelmotor TM 136 von BDL und einem leistungsidentischen Getriebemotor eines führenden Motorherstellers mit Stammhaus in Deutschland durchzuführen. Das Ergebnis ist beeindruckend: 32 % der Primärenergie konnten bei mit 50 kg beladenem Förderband (kalkulierte Maximalbelastung) und 47 % bei unbeladenem Förderband eingespart werden. Darüber hinaus wird aufgrund des vergleichsweise höheren Wirkungsgrads der Trommelmotoren (Faktor 0,60 zu 0,47) Sekundärenergie für die Klimatisierung des Betriebs eingespart.

Hygienische Konstruktion

Aber auch ohne die nachgewiesenen Energiespareffekte war für Danish Crown der Einsatz der kompakten, platzsparenden Trommelmotoren die ideale Lösung für die Förderstrecken im Zerlegeprozess. Dank IP 66- oder IP 67-Schutz und den ebenen, sauberen Oberflächen kann die Hochdruckreinigung der Edelstahltrommelmotoren einfach und schnell erfolgen. Dies ist wichtig, da die Reinigungskolonnen im Akkord keine Rücksicht auf Elektronik und außenliegende Bewegtteile konventioneller Getriebemotoren nehmen können. Kühlrippen und Sicherheitsabdeckungen sind entsprechend schwer zu reinigen. Auch konstruktiv sind die Trommelmotoren, dank ihrer All-in-one-Konstruktionsform, besonders einfach in die Förderanlangen zu integrieren. In der Trommel sind Motor, Untersetzung, Lager und Dichtungen integriert. Darüber hinaus ist der Trommelmotor normalerweise ohne externe Anbauten und unsichtbar im Fördertisch eingebaut. All diese Eigenschaften schätzt auch der für die Betriebsausrüstung des Schlachtbetriebs zuständige Hauptlieferant KJ Industries, der Trommelmotoren in unterschiedlichsten Applikationen eingesetzt hat.

Fleisch verarbeitende Anlagen

KJ Industries lieferte die Prozessausrüstung und Verarbeitungssysteme zur Erst-zerlegung, Entbeinung, Klassifizierung und Sortierung, Lagerung, Verpackung sowie Förderanlagen für den internen Transport in alle Bereiche des Schlachthauses. Um die hohen Anforderungen der Produktionskapazität zu erfüllen, sind alle Förderanlagen und die dazugehörige Ausrüstung auf höchste Zuverlässigkeit ausgelegt und entsprechen den jüngsten Vorschriften für Rückverfolgbarkeit und HACCP. Hoch sind auch die Anforderungen an die Verfügbarkeit der Fördertechnik bei den visionsystembasierten, automatischen Primal Cutting-Maschinen. Fällt ein nachgelagerter Förderer hier aus, fehlt den gesamten nachbearbeitenden Linien das Basismaterial, was zu ungewollten Ausfallzeiten und höheren Produktionskosten führen würde. Ausfälle sind aber seit der Inbetriebnahme im Mai 2005 nicht zu verzeichnen. Entsprechend sind Anlagenbauer und Betreiber höchst zufrieden mit der Leistungsfähigkeit der Motoren. Bei Danish Crown, Horsens, kommt fast das gesamte Produktportfolio von BDL in unterschiedlichsten Applikationen zum Einsatz. Je nach Leistungsanforderung sind das Motoren mit:

- Durchmesser von 82 bis 165 mm

- Formgummierung oder Edlestahlkettenräder für Kunststoffmodulbänder oder balligem, standardisiertem Edelstahlrohr für PU-Gurte

- elektromagnetischer Bremse oder Freilaufsperre für den Stop & Go-Betrieb

- Encodern für die Geschwindigkeitsregelung und Produktpositionierung sowie Datenübergabe an Steuerungen

Die technisch bzw. betriebslogistisch interessantesten Einsatzbereiche sind beispielsweise in der Waschanlage zu finden. Hier stehen die Trommelmotoren die gesamte Betriebszeit unter konstanter Bewässerung, was die Resistenz der Motoren (hier IP 67) gegen Wasser und Verunreinigungen wie Blut und Reinigungsmittel unterstreicht. Mit Trommelmotoren besonders effektiv konstruiert ist auch der VD11-Inverter, der Koteletts automatisch im Förderprozess wendet, für eine ergonomisch optimierte manuelle Weiterverarbeitung.

Service und Support

Beste Produkteigenschaften reichen jedoch nicht aus, um ein Großprojekt wie den Neubau in Horsens auch erfolgreich umsetzen zu können. Zuverlässigkeit und zügige Unterstützung im Bedarfsfall sind darüber hinaus wichtigste Voraussetzungen für den täglichen Betrieb. Dank der lokalen Montage von BDL, kann jeder Motor binnen 24 h geliefert werden. Das ist für Danish Crown besonders günstig, denn die Bestände im Ersatzteilelager lassen sich so auf ein Minimum reduzieren. Ausruhen ist trotz höchster Effizienz bei Danish Crown nicht angesagt. Es wird an der weiteren Effizienzsteigerung der Anlagentechnik gearbeitet. So hat KJ Industries beispielsweise einige Förderstrecken mit Selbstreinigungsmechanismen versehen. BDL wird hierzu auch einen selbstreinigenden Trommelmotor entwickeln. Darüber hinaus entwickelte KJ Industries eine Maschine für das genaue, automatische Abschneiden des Rückenspecks vom Kotelettstrang sowie automatische Klassifikationssysteme für Schinken.

dei 422

Akquisition schafft Mehrwert

Für die BDL Maschinebaugesellschaft, die sich seit über 25 Jahren einen Namen gemacht hat im Bereich der robusten, lebensmittelindustrietauglichen Trommelmotoren, beginnt ein neues Kapitel unter dem Dach der Interroll-Gruppe. dei sprach mit Udo Eigenfeld, Vertriebsleiter für Trommelmotoren in Deutschland.

dei: Warum kam die BDL-Übernahme durch Interroll so überraschend?

Eigenfeld: Merger & Akquisitionen gehen idealer Weise schnell und effizient vonstatten. Die internen Gespräche hatten selbstverständlich längeren Vorlauf. Hintergrund des Verkaufs von BDL an Interroll war der Wunsch seitens BDL noch schneller und effizienter wachsen zu können. Für Interroll ist die Akquisition eine wichtige Bereicherung des Portfolios in Richtung besonders robuste Motoren. Zusammen gewinnen also beide Unternehmen.

dei: Welche Rolle wird BDL in der neuen Konstellation zukünftig spielen und wo sehen Sie die wichtigsten Vorteile für Ihr Unternehmen?

Eigenfeld: Der Markenname BDL wird mittelfristig zugunsten eines einheitlichen Erscheinungsbildes zu Interroll gewandelt. BDL wird dafür im Gegenzug zum Kompetenzzentrum für Trommelmotoren in der Industrie- und Lebensmitteltechnik bei Interroll, was dem Standort Wassenberg zugute kommt und für die Kunden von BDL entsprechende Sicherheit bietet. Die Wettbewerbsposition von BDL/Interroll wird sich darüber hinaus weiter verbessern. Insbesondere für global agierende Kunden werden die BDL-Lösungen noch interessanter, da Interroll über ein größeres Sales- und Servicenetz verfügt.

dei: Auf welche Produkte wird BDL den Fokus ausrichten?

Eigenfeld: Wir werden unsere Position in industriellen Anwendungen sowie in der Lebensmittel- und Verpackungsindustrie weiter schärfen und neue Lösungen auf den Markt bringen. In Kürze wird beispielsweise ein selbstreinigender Trommelmotor mit Spritzdüsen für die Lebensmittelindustrie vorgestellt werden. Weitere Funktionen werden wir auch in Sachen dezentrale Automatisierung vorstellen, um für Maschinen- und Anlagenbauer noch atrraktiver zu werden. Neue Wicklungstechniken werden darüber hinaus auf kurz oder lang noch effizientere und kostengünstigere Motoren möglich machen.

Mehr zu den Trommelmotoren

Emballage 2006

Mehr zu den fleischverarbeitenden Anlagen

Danish Crown

Teilen: