Hygiene, Reproduzierbarkeit und Flexibilität sind in der Biotechnik- und Pharmaindustrie entscheidende Faktoren, um effizient und sicher mit einem hohen Automatisierungsgrad zu produzieren. Dies hat auch Auswirkungen auf die eingesetzte Messtechnik. Sie muss nicht nur präzise und zuverlässige Messwerte liefern, sondern sich vor allem auch flexibel einsetzen lassen. Sensoren von Vega erfüllen diese Anforderungen in mehrerer Hinsicht. Sie sind langlebig,

extrem robust und passen sich an vielfältige Einbausituationen an, selbst in kleinen Behältern oder wenn Rührwerke oder Heizschlangen verbaut sind.

Einfache Reinigung – sichere Prozesse

Für solch komplexe Anwendungen kommen Sensoren auf Basis des Baukastensystems plics zum Einsatz. Plics-Sensoren zeichnen sich durch ihre vielfältigen Anschlussmöglichkeiten aus und lassen sich einfach in bestehende Anlagen integrieren. Für die hygienische und sterile Wirkstoffproduktion setzt Vega Werkstoffe nach FDA, EG 1935/2994 und den GB-Standards ein. Das Hygienedesign erfüllt alle Anforderungen der EHEDG, 3-A Sanitary. Konstruktiv zeichnen sich die Sensoren durch ihre frontbündigen Prozessanschlüsse und dichten, robusten Gehäuse (IP69K) aus. Mit ihren sicher geschützten Dichtungen, vollmetallischen Gehäusen und medienberührenden Oberflächen mit der geringen Rautiefe von bis zu 0,38 µm

erfüllen sie alle Anforderungen der Pharmaindustrie. Dies wird kontinuierlich überprüft, indem regelmäßig alle Produktionsprozesse unter die Lupe genommen werden, inklusive einer Einzelstückprüfung, wie es die GMP-Vorgaben erfordern.

Selbst im laufenden Betrieb können die Sensoren mit nahezu allen Chemikalien bis zu 2 h bei 150 °C CIP-/SIP-gereinigt werden. Dies gilt im Übrigen sowohl für Füllstand- als auch für Druck- und Grenzstandsensoren. Dabei spielen die Sensoren selbst eine wichtige Rolle bei der Erfüllung hygienisch anspruchsvoller Prozesse. Sie stellen in vielen Anwendungen sicher, dass Wasser, Laugen, Säuren oder Dampf mit ausreichend Reserve in den Vorratstanks zur Verfügung stehen und damit die CIP-/SIP-Prozesse reibungslos ablaufen.

Komplexe Messaufgaben in Bioreaktoren und WFi-Tanks

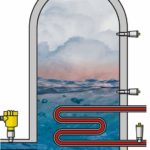

Mehrere Anwendungsbeispiele geben einen Einblick in die Einsatzmöglichkeiten der plics-Sensoren in der Pharma- und Biotechproduktion. So übernehmen sie etwa die Füllstand- und Druckmessung bei der Herstellung von Enzymen, Proteinen und Antikörpern. Zur Herstellung von Medikamenten werden oft Zellen oder Mikroorganismen benötigt, die in Bioreaktoren kultiviert werden. Hier ist ein Höchstmaß an Hygiene erforderlich und die Behälter müssen optimal zu reinigen sein. Selbst minimale Verunreinigungen mit anderen Organismen müssen ausgeschlossen sein.

Bei den Prozessen handelt es sich meist um sogenannte Fed-Batch-Prozesse, bei denen der Reaktor einmal komplett befüllt und erst nach Ablauf der Reaktions- oder Wachstumszeit wieder entleert wird. Druck und Füllstand im Reaktor müssen während der

gesamten Zeit kontinuierlich überwacht werden, um ein hochwertiges Endprodukt zu erhalten. Hier kommt u. a. der Radarsensor Vegapuls 64 zum Einsatz, der kontinuierlich den Füllstand im Bioreaktor misst. Seine Vorteile liegen unter anderem in der frontbündig gekapselten Antenne, die nicht nur optimal zu reinigen, sondern vor allem unempfindlich gegenüber den extremen Bedingungen der SIP- und CIP-Prozesse ist. Ein weiterer Vorteil, der sich vor allem in der täglichen Praxis auszahlt, besteht darin, dass der Reaktor größtmöglich ausgelastet werden kann. Dies liegt daran, dass die Messung quasi bis an die Oberkante des Behälters möglich ist.

Diese Vorteile spielt der Sensor auch in WFI-Lagertanks aus, wo es besonders auf eine berührungslose Füllstandmessung ankommt. Der Radarsensor misst selbst in kleinen Behältern bis zum oberen Rand. Selbst von wechselnden Medien- und Prozessbedingungen lässt sich der Sensor nicht beeindrucken. Ein geringer Öffnungswinkel und gute Fokussierung des Sensors – aufgrund der 80 GHz-Technologie – ermöglichen eine einfache Ausrichtung des Sensors und sorgten damit quasi für eine Punktlandung.

Auch der Druckmessumformer Vegabar 83 kommt häufig in Bioreaktoren und den sich anschließenden Rohrleitungen zum Einsatz. Vor allem seine Robustheit zahlt sich hier aus, wozu die verschweißte, 50 μm starke Alloy-Membran mit aseptischem Prozessanschluss beiträgt. Weder die chemischen Reinigungszyklen noch die Thermoschocks nach der Sterilisation können der Membran etwas anhaben. Messbereiche von -1 bis +1000 bar und Prozesstemperaturen zwischen -40 und +200 °C stellen kein Problem dar.

Eine wichtige Rolle spielt der Sensor darüber hinaus bei der Erzeugung von hochreinem Wasser (WFI). Im Dampfabscheider verdampft Aqua purificata und wird dem Kondensator zugeführt. Dazu wird ein Wärmetauscher eingesetzt, der mit Sattdampf versorgt wird. Der Druck innerhalb des Dampfabscheiders muss konstant gehalten werden, um den höchsten Wirkungsgrad zu erreichen.

Der elastomerfreie Druckmessumformer Vegabar 83 misst den Überdruck in der Dampfphase. Die Werkstoffe des Messumformers sind gegen dem hochreinen WFI-Wasser inert.

Sensoren für die unkomplizierte Prozessüberprüfung

In diesem Einsatzbereich kommt auch der Newcomer unter den

Vega-Sensoren zum Einsatz. Für Standardapplikationen oder für Anwendungen, in denen ein hoher Grad an Automatisierung gefordert ist, entwickelte Vega eine Baureihe an Drucksensoren mit Schaltfunktion (Vegabar) und Grenzschaltern (Vegapoint). Die Sensoren sind sehr kompakt, erfüllen alle Anforderungen an das Hygienic

Design nach EHEDG und 3A und entsprechen den Vorgaben der FDA, EG1935/2004 sowie der GB-Standards.

IO-Link-Kommunikation vereinfacht den Austausch der Sensoren, da alle Einstellungen im IO-Link-Master gespeichert und automatisch in den neuen Sensor geladen werden. Zusätzlich wird neben dem Messwert, z. B. Druck und Schaltfunktion, auch die Temperatur übertragen. Ein weiterer Aspekt: Je flexibler eine Produktion ist, desto eher kann es zu Kontaminationen kommen. Daher müssen

alle Prozesszyklen lückenlos rückverfolgbar sein. Dank IO-Link

lassen sich nicht nur die Sensoren in die Anlagen, sondern auch die damit erhobenen Daten ganz einfach in vorhandene Geschäfts- und Laborsysteme integrieren.

Auch hier zeigt der oben erwähnte Dampfabscheider Einsatzmöglichkeiten auf. Das verdampfte Aqua purificata wird im Kondensator zu hochreinem Wasser (WFI) kondensiert. Dafür ist im Kondensator eine Kühlung installiert. Die Speisung der Kühlflüssigkeit wird in der Rohrleitung überwacht. Eine Grenzstanderfassung stellt sicher, dass genügend Kondensat vorhanden ist, damit kein Dampf direkt in den Kreislauf zum WFI-Vorratsbehälter gelangt. Der Druckmessumformer Vegabar 29 misst den Druck in der Sattdampfleitung.

Ein weiterer Sensor dieser Serie – der Drucksensor Vegabar 38 – kommt zudem in Zufuhrleitungen des Heizmediums zum Einsatz. Auch dieser besitzt die robuste, keramische Cerec-Messzelle – lange Standzeiten sind somit garantiert. Der Sensor zeichnet sich aber auch durch seine sehr einfache Bedienung dank VDMA-Menüstruktur und integriertem Display aus. Dies ist vor allem hinsichtlich der Flexibilität ein wichtiger Faktor, etwa um unkompliziert Daten aus dem laufenden Prozess zu erhalten.

Und auch der Vegapoint 21, ein kapazitiver Grenzschalter, kommt

in diesem Prozess zur Anwendung, indem er den Grenzstand im Dampfabscheider erfasst. Dabei handelt es sich ebenfalls um eine neuere Produktserie von Vega. Sie zeichnet sich nicht nur durch ihre sicheren Schaltung bei Wasser und Dampf aus, diese Grenzschalter sind – genauso wie die oben erwähnte Vegabar-Reihe mit einer 360°-Statusanzeige ausgestattet. So lässt sich der Zustand des Sensors selbst von Weitem sehr gut erkennen. Dies bringt vor allem in verwinkelten Anlagen große Vorteile mit sich.

Viele Vorteile für die Tablettenproduktion

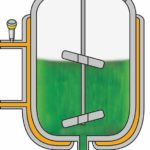

Ein weiteres Beispiel für den Einsatz der Sensoren aus dem plics-Baukasten sind Trommelcoater für die Beschichtung von Tabletten. Farbe oder Wirkstoff werden in die Trommel eingesprüht und gleichmäßig verteilt. Die zuverlässige Füllstandmessung ist

notwendig, damit genügend Suspension im Vorratsbehälter für die Beschichtung der Tabletten vorhanden ist. Während der Vegapuls 64 im Vorratsbehälter der Trommel eingesetzt wird, dort direkt den Messwert anzeigt und über Bluetooth den Behälterinhalt visualisiert, dient der kapazitive Grenzschalter Vegapoint 21 als Überlauf- und Trockenlaufschutz. Das Beispiel zeigt, wie Grenzstand- und Füllstandsensoren reibungslos miteinander arbeiten.

Vega Grieshaber KG, Schiltach