Für einen Kunden aus der Brauwirtschaft haben Baumüller und ZAE-Antriebssysteme gemeinsam ein Antriebskonzept entwickelt. Auf diesem Konzept aufbauende Getriebemotoren sollen nun anderen potenziellen Anwendern aus der Lebensmittel-, Getränke- und Pharmaindustrie als Serienprodukt zur Verfügung stehen. Die kompakten Antriebe mit glatter Oberfläche zeichnen sich durch einen hohen Wirkungsgrad und großes Überlastvermögen aus.

Kaj Sellschopp

Bei der Anschaffung von Antriebssystemen spielen neben Preis, Inbetriebnahme- und Wartungsaufwand, Energieverbrauch oder Baugröße auch die Lebenszykluskosten eine wichtige Rolle. Im Hinblick auf diese schneiden energieeffiziente und wartungsarme Antriebe sehr gut ab. Zu diesen gehören auch die von Baumüller und ZAE-Antriebssysteme entwickelten Getriebemotoren (Bild 1). Sie bestehen aus einem Frequenzumrichter, einem geberlos betriebenen Permanentmagnetsynchronmotor (PM-Synchronmotor) und einem wirkungsgradoptimierten Getriebe.

In der Industrie sind unterschiedlichste Typen von Elektromotoren im Einsatz. Am weitesten verbreitet sind die Drehstrom-asynchronmaschinen und die Permanentmagnetsynchronmaschinen. Diese Maschinen unterscheiden sich in der Leistungsdichte aber insbesondere auch in dem erreichbaren Wirkungsgrad. Durch die geringen Verluste im Läufer sind die Permanentmagnetsynchronmaschinen selbst gegenüber IE2-Asynchronmaschinen deutlich im Vorteil. Mit der Möglichkeit Permanentmagnetsynchronmaschinen geberlos am Frequenzumrichter zu betreiben, ist diese Maschinenbauform für eine Vielzahl von Anwendungen interessant – nicht nur in Servoanwendungen, sondern auch bereits in untergeordneten Anwendungen, wie Transport- und Zuführsysteme.

Vergossene Statorwicklungen

Auf Basis einer Standardservomaschine aus dem Programm DSC045 bis DSC100 von Baumüller, wurde eine Permanentmagnetsynchronmaschine abgeleitet. Die Motoren sind elektrisch und mechanisch optimiert. Besonders hervorzuheben sind die vergossenen Statorwicklungen, die die Maschine weitgehend unempfindlich gegen eindringende Flüssigkeiten machen und außerdem eine höhere Leistungsdichte erlauben. Die Motoren lassen sich mit entsprechender Umrichtertechnik geberlos betreiben. Voraussetzung hierfür ist die Fähigkeit des Gerätes, Phasenspannungen und -ströme auszuwerten und auf Basis eines hinterlegten Motormodells eine exakte Vektorregelung aufzubauen. Frequenzumrichter, die für diese geberlosen Regelungsverfahren geeignet sind, werden zum Beispiel von Baumüller angeboten.

Soll der Gesamtantrieb, bestehend aus Umrichter, Motor und Getriebe, einen sehr guten Wirkungsgrad erreichen, muss auch das Getriebe optimiert sein. Das bedeutet: Im System sind Überdimensionierungen zu vermeiden und die Anzahl der Getriebestufen ist auf ein Minimum zu reduzieren. Bevorzugt sollten Kegel- und Stirnradstufen zum Einsatz kommen. Auch Schneckenstufen können genutzt werden, allerdings nur mit kleinen Übersetzungen. Des Weiteren gilt:

- Kugellager sind Rollenlagern vorzuziehen

- Dichtringe nur in reibungsoptimierter Ausführung

- möglichst niedriger Ölstand und geringe Ölviskositäten

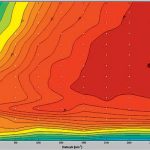

Unter Berücksichtigung der genannten Punkte hat ZAE ein zweistufiges Kegelstirnradgetriebe entwickelt, das in Kombination mit dem integrierten PM-Synchronmotor von Baumüller sehr gute Betriebswirkungsgrade erreicht. Die auf dem Prüfstand gemessenen Gesamtwirkungsgrade erreichen fast 90 %. Das in Bild 2 dargestellte Muscheldiagramm zeigt, in welchen Größenordnungen sich der Wirkungsgrad in Abhängigkeit vom jeweiligen Betriebspunkt einstellt. Beispielhaft ist dies für einen Antrieb mit ca. 2-kW-Nennleistung und einem Nenndrehmoment von 213 Nm dargestellt.

Der Anlagenbetreiber kann bei einer angenommenen Leistung von 2,1 kW im Vergleich zu einem herkömmlichen Antrieb ca. 350 W Verlustleistung einsparen. Pro Jahr sind das bei Vollauslastung der Anlage 1850 kWh. Bei großen Anlagen mit vielen Antrieben und Mehrschichtbetrieb kommen auf diese Weise pro Jahr sehr schnell fünfstellige Einsparbeträge zusammen.

Reinigungsfreundliches Design

Neben der optimierten und robusten Konstruktion bietet der Antrieb ein modernes und zeitloses Design, das sich optisch in jedes moderne Anlagenkonzept einpasst.

Für aseptische Anwendungen ist die reinigungsfreundliche Gestaltung der Antriebsoberflächen sehr wichtig. Auch diese Anforderung erfüllt die von ZAE und Baumüller entwickelte Getriebemotorlösung. Es gibt keine Ecken und Toträume, in denen sich Schmutz und Keime ansammeln können. Auf Wunsch kann das Antriebsgehäuse auch mit speziellen, für die Lebensmittelindustrie geeigneten Lackierungen ausgerüstet werden.

Die überaus günstigen Wirkungsgrade erlauben den Verzicht auf Kühlrippen und Lüfter, die das Design und die Reinigungsfähigkeit beeinträchtigen und den Einsatz im Aseptikbereich verhindern würden. Selbst bei voller Leistung steigen die Oberflächentemperaturen nicht über 75 °C. Die Antriebe sind zudem praktisch wartungsfrei. Der verwendete Schmierstoff, wahlweise PG H1 oder H2, macht einen Ölwechsel theoretisch erst nach weit über 20 000 h erforderlich. Solange keine Ölverluste auftreten ist das Getriebe wartungsfrei.

Die Getriebemotoren sind als Aufsteckversion konzipiert. Das heißt, dass die Einheit auf eine Maschinenwelle aufgesteckt und im Regelfall über eine einfache Drehmomentstütze abgefangen wird. Dabei ist die Orientierung des Antriebes in 90°-Winkelschritten frei wählbar.

Die Kosten und die Störanfälligkeit des Systems sind durch den Fortfall des Gebers, des Geberkabels, des Gebersteckers sowie der Geber-Interfacekarte am Umrichter gegenüber einem Servoantrieb deutlich reduziert. Dies alles führt in Summe zu einer deutlichen Verringerung der Lebenszykluskosten. Der Preis je Getriebemotor ist im Vergleich zu einer herkömmlichen Antriebseinheit etwas höher. Aber durch den reduzierten Energieverbrauch, den geringen Wartungsaufwand und die minimale Störanfälligkeit haben sich die Mehrkosten bereits nach kurzer Zeit amortisiert.

Im Vergleich zu herkömmlichen Antriebslösungen ergeben sich für die von ZAE und Baumüller entwickelten Getriebemotoren eine Reihe von Punkten, von denen der Anwender profitiert. So konnte durch die großen nutzbaren Stellbereiche der Motoren die Zahl der notwendigen Motor- und Übersetzungsvarianten deutlich begrenzt werden. Bei einer Motornennleistung von 2,1 kW, einer Motornenndrehzahl von 1500 min-1 und einem Motornenndrehmoment von 13,4 Nm haben die Motoren lediglich ein Gewicht von 11,8 kg. Das Motorvolumen liegt bei 3000 cm3. Bei einem Raumbedarf von 8200 cm3 beträgt das Gewicht der Getriebemotoren 23,0 kg. Die kompletten Getriebemotoren erreichen ein Nennantriebsmoment von 400 Nm. In Zukunft werden sie serienmäßig für einen Drehmomentbereich von 100 bis 800 Nm erhältlich sein, wobei die Übersetzungen von ca. 6:1 bis ca. 37:1 reichen.

Online-Info www.dei.de/0510422

Teilen: