Die Wurzeln eines der größten Produzenten der Zuckerindustrie reichen bis ins Jahr 1799. Heute produziert das aus diesem Betrieb hervorgegangene Unternehmen jährlich 6,5 Mio. t Zucker in Werken in Amerika und Europa. Kristallzucker, mit dem der Morgenkaffee gesüßt wird, ist nur eines von vielen Produkten auf Zuckerbasis, die zu diesen 6,5 Mio. t zählt. Flüssigzucker ist das Süßungsmittel der Wahl für viele Lebensmittel und Getränke. Er wird im industriellen Maßstab in einem Werk in Baltimore, USA, durch das Auflösen von Trockenzucker in Wasser bei Temperaturen bis zu 70 °C und gelegentlichen Erhitzungsvorgängen auf bis zu 90 °C zur Herstellung eines dickeren Sirups hergestellt. Ungelöste Feststoffe, sogenannte „Fischaugen“ und andere Verunreinigungen müssen während des Prozesses und kurz vor der Verpackung zur Auslieferung aus der Flüssigkeit filtriert werden, um strenge Qualitäts- und Reinheitsstandards zu erfüllen.

Häufiger Filterwechsel

In der Anlage wurden zunächst Siebkorbfilter von Eaton in den mittleren und Endbereichen des Prozesses installiert. Als die Anforderungen wuchsen, erfolgte eine Umstellung auf große 12-plätzige Maxiline-Beutelfiltergehäuse desselben Unternehmens. Die ursprünglich ausgewählten Standard-Filterbeutel aus Nadelfilz erforderten einmal pro Schicht einen Filterwechsel. Der Wechsel war schwierig, zeitaufwendig und aufgrund der heißen, viskosen Flüssigkeit, die filtriert wurde, potenziell gefährlich.

Eaton wurde deshalb aufgefordert, die Situation zu bewerten und eine Lösung zu entwickeln, um die Wartungszyklen zu reduzieren und die Wartung für Bediener und Wartungspersonal einfacher und sicherer zu machen.

Erhebliche Ausfallzeiten

Vor dem Filterbeutelwechsel erfolgt eine Isolierung und Entleerung des Beutelfiltergehäuses. Dann werden die verblockten Filterbeutel und die Verdrängerkörper, die das Innenvolumen der Filterbeutel verringern, um Produktverluste beim Entleeren des Gehäuses zu minimieren, entfernt. Danach wird das Gehäuse gespült und der Abfluss entleert, bevor neue Filterbeutel und Verdrängerkörper eingesetzt werden. Anschließend wird das Gehäuse geschlossen, gefüllt und wieder in Betrieb genommen.

Da die Produktionslinie für Flüssigzucker drei große Maxiline-Gehäuse mit je 12 Filterbeuteln verwendet und dieser Prozess für jede Schicht wiederholt wurde, kam es zu erheblichen Ausfallzeiten. Zudem befinden sich einige Maxiline-Gehäuse in schwer zugänglichen Bereichen der Anlage. Infolgedessen wurden die Standard-Filterbeutel nicht immer korrekt installiert, was zu potenziellen Schäden am Filterbeutel und anderen Problemen bei der Filtration führte.

„Das Filtrationssystem war für das zu filtrierende Produktvolumen eigentlich zu klein“, betont Wim Callaert, Senior Product Manager bei der Filtration Division von Eaton. „Die Standardlösung wäre die Erweiterung der Filtrationskapazität durch das Hinzufügen weiterer Beutelfiltergehäuse gewesen, aber das hätte eine beträchtliche Investition erfordert und zusätzliche Fläche beansprucht, ohne die Wartungszeit zu verkürzen.“ Stattdessen konzentrierte sich das Team von Eaton auf die Verbesserung der Leistung der Filterbeutel und begann mit dem Testen einer Vielzahl von verschiedenen Optionen.

Leistungsstarke Filterelemente

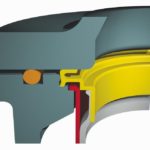

Die Lösung bestand darin, die vorhandenen 12-plätzigen Maxiline-Gehäuse mit leistungsstarken Hayflow-Filterelementen auszustatten. Eaton empfahl 25-µm-Polyester-Hayflow-Filterelemente mit Sentinel-Dichtungsringen für die mittleren und Endbereiche des Prozesses, um die hohen Temperaturen zu bewältigen. Diese vereinen die besten Eigenschaften von Filterbeuteln und Filterkerzen in einem einzigen, kompakten Hochleistungselement. Sie werden aus vollständig verschweißten Polypropylen- oder Polyester-Nadelfilzmedien mit ca. 2,5fach erhöhter Standzeit und nominaler Abscheideleistung hergestellt, die eine 65 %ige Steigerung der Filteroberfläche im Vergleich zu Standard-Filterbeuteln bieten. Darüber hinaus minimieren die kompakten Hayflow-Filterelemente den Produktverlust während der Wartung. Schwere Verdrängerkörper werden nicht mehr benötigt und die Sentinel-Dichtungsringe vereinfachen die Installation und reduzieren Produktverluste durch Bypass.

Wartungsaufwand deutlich verringert

Der Filtrationsprozess konnte von einem zeitbasierten Wartungsplan zu einem auf Differenzdruck basierenden Wartungsplan umgestellt werden. So können die Filterelemente bis zu ihrer optimalen Schmutzaufnahmekapazität verwendet werden. Die Hayflow-Filterelemente erhöhten die Filteroberfläche um 65 %, sodass jedes 12-plätzige Beutelfiltergehäuse in das Äquivalent eines 20-plätzigen Beutelfiltergehäuses umgewandelt wurde.

Das Hayflow-Filterelement besteht aus Medien mit hoher Kapazität im Vergleich zu den bisher verwendeten Standardmedien. Mit dem Wechsel konnte die Filtrationskapazität um ca. das Fünffache erhöht werden. Zusammen mit der deutlich erhöhten Kapazität der Hayflow-Lösung verringerte sich der Wartungsaufwand für die Filter von einmal pro Schicht auf durchschnittlich alle drei Tage mit einer entsprechenden Reduzierung der Stillstandszeiten und einer gesteigerten Prozessproduktivität.

Das kompakte Hayflow-Filterelement ist zudem in nur einem Schritt und damit wesentlich einfacher zu installieren und zu entnehmen als die bisher verwendete, zweiteilige Kombination aus Filterbeutel und Verdrängerkörper. Sein um 75 % kleineres Innenvolumen reduziert den Produktverlust und sein Gewicht bei der Entnahme. Der Sentinel-Dichtungsring bietet eine Dichtung, die Bypass-Verluste praktisch eliminiert und eine korrekte Ausrichtung gewährleistet, um Schäden am Element während der Installation zu vermeiden.

Der wichtigste Vorteil der Umrüstung ist jedoch die Verbesserung der Bedienersicherheit, die sowohl durch die längeren Wartungszyklen als auch durch die wesentlich einfacheren Wartungsverfahren durch die Aufrüstung auf hochwertige Hayflow-Filterelemente ermöglicht wird. Die geringere Belastung der Bediener durch heiße, viskose Produkte verringert die Unfall- und Verletzungsgefahr erheblich.

Suchwort: Eaton