Die Rückverfolgung ist nicht nur eine gesetzliche Pflicht, sondern auch eine Chance die Produktivität und damit die Wettbewerbsfähigkeit eines Unter- nehmens zu erhöhen. Das zeigt das Beispiel eines Wurstherstellers, der mit dem CSB-System eine integrierte Rückverfolgungslösung realisiert hat. Diese erfüllt die gesetzlichen Vorgaben, intensiviert das Qualitätsmanagement und verbessert die Wirtschaftlichkeit signifikant.

Björn Skupin und Udo Hensen

Das Thema Rückverfolgung ist in der Lebensmittelindustrie aktueller denn je. Zum Schutz der Verbraucher hat die EU mit der Verordnung 178/2002 allgemeine Grundsätze des Lebensmittelrechts definiert. Damit sind seit dem 1. Januar 2005 alle Unternehmen, die an der „Prozesskette Lebensmittel“ teilhaben, dazu aufgefordert, die Rückverfolgbarkeit ihrer Produkte zu gewährleisten und den Behörden auf Wunsch alle relevanten Informationen zur Verfügung zu stellen. Die theoretische Erörterung des Themas Rückverfolgung beginnt bei den betriebswirtschaftlichen Zielen und den rechtlichen Aspekten. Zu den betriebswirtschaftlichen Zielen der Rückverfolgung gehören neben der Erfüllung der Branchennormen und der Vertrauensbildung:

- die Erfüllung der unternehmerischen Sorgfaltspflicht

- die Transparenz der betrieblichen Warenströme und der internen Logistik

- das kompetente Handling von Krisensituationen sowie

- die Notwendigkeit der Schadenseingrenzung in bestimmten Ereignisfällen

Die rechtlichen Aspekte der Rückverfolgung basieren auf der EU VO 178/2002, in der es u. a. heißt: „Bei Missständen mit Gesundheitsgefahr besteht eine Unterrichtungspflicht der Verbraucher, Marktpartner und der relevanten Behörden.“

Aufwand und Nutzen im Blick

Wie bei allen betriebswirtschaftlichen Entscheidungsprozessen steht am Anfang die Abwägung zwischen wirtschaftlichem Nutzen und den anfallenden Kosten. Vor diesem Hintergrund müssen bei der Umsetzung eines Rückverfolgungs- und Rückrufkonzeptes verschiedene Fragen diskutiert werden. Zum Beispiel: Sind kleine Einheiten bzw. Chargen sinnvoll, um im Schadensfall nur diese zurückrufen zu können, oder muss ohnehin das gesamte Sortiment vom Markt genommen werden? Wie kann der Füllprozess organisiert werden? Lässt es die Lagerstruktur zu, nur artikel- und chargenreine Paletten aufzunehmen? Da jede Rückverfolgungslösung auf organisatorischer Seite individuell ist, gibt es für die Beantwortung dieser Fragen keine Standardantworten. Vielmehr kommt es auf eine detaillierte Analyse aller Warenströme und Prozesse im Unternehmen an. Im Falle eines fleischverarbeitenden Unternehmens sollte sich diese tiefgreifende Analyse auf folgende Bereiche konzentrieren:

- Wareneingang

- Qualitätssicherung

- Zerlegung

- Produktion

Bei der Analyse des Wareneingangs ist zu untersuchen, an welchen Rampen die hängende Ware vereinnahmt wird und ob diese mit einem Beförderungsmittel bewegt werden kann. Ferner muss geklärt werden, ob die Rohstoffe artikelrein oder auf Mischpaletten angeliefert werden, wie diese Gebinde gekennzeichnet sind (Barcode oder RFID-Chip) und ob am Wareneingang bereits eine computergestützte Datenerfassung vorhanden ist.

Bei der Evaluierung der Qualitätssicherung ist in erster Linie zu klären, welche qualitativen und quantitativen Prüfungen im Wareneingang und den folgenden Verarbeitungs- und Prozessstufen zum Einsatz kommen. Andere wichtige Punkte sind die zum Einsatz kommenden Prüfmittel und die Prüfgrößen (Charge, Wareneingang pro Lieferant pro Tag etc.).

Zur Zerlegung: Um den gesetzlichen Vorschriften Rechnung zu tragen, muss bei der Zerlegung zwischen Schweine-, Geflügel- und Rindfleisch differenziert werden. Weiterhin muss definiert werden, ob Einzeltiere oder Partien zerlegt werden. Festzulegen ist ferner, ob die Abgrenzung der einzelnen Lieferpartien durch optische Merkmale erfolgt oder ob die Zerlegung bei Partiewechsel unterbrochen wird. Auch die Identifikation der Teilstücke (Ohrmarken oder Lieferantenpartien) am Zerlegeausgang verdient eine besondere Beachtung.

Sehr komplex ist auch die Analyse der Produktion. Hier stehen beispielsweise folgende Fragen im Mittelpunkt:

- Werden die eingesetzten Rohstoffe komplett gewogen und können sie bereits durch Barcodetechnologie gescannt werden?

- Werden Roh- und Hilfsstoffe der Produktion über ein Lager für Hilfsstoffe zugeführt oder in einem Bereitstellungslager vorbereitet und anschließend in den Produktionsprozess eingeleitet?

- Wird in Bezug auf Rohstoffe und Halbfertigfabrikate nach dem FiFo-Prinzip gearbeitet und werden die Bestände der Halbfertigwaren am gleichen Tag verarbeitet oder muss ggf. eine Reifezeit berücksichtigt werden?

- Finden die Qualitätsprüfungen von Roh- bzw. Halbfertigwaren während der Produktion statt, und wenn ja, in welchem Umfang?

- Ist die Produktion als reine Chargenfertigung oder Fließfertigung organisiert oder werden diese Produktionsmethoden miteinander kombiniert?

Praktische Umsetzung

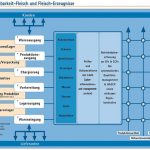

Auf die detaillierte Analyse folgt die praktische Umsetzung einer möglichst lückenlosen Rückverfolgung. Am Beispiel eines wurstproduzierenden Unternehmens wird im Folgenden eine von CSB-System realisierte integrierte Rückverfolgung dargestellt. Sie umfasst die Bereiche Wareneingang, Zerlegung und Produktion.

Am Wareneingang nimmt eine Erfassungsstation die Daten der angelieferten Artikel auf. Eine Rohrbahn- und eine Bodenwaage kommunizieren dabei mit dem CSB-System. An dieser Stelle stehen zudem ein Etikettendrucker und ein Drucker für den Empfangsschein zur Verfügung. Nach der Anwahl der Bestellung werden die einzelnen Artikel zur Bearbeitung an einem IT-Arbeitsplatz oder I-Punkt angezeigt. Der Mitarbeiter wählt den zu wägenden Artikel an und übernimmt das Gewicht von der Waage. Pro Wägung erscheint eine Maske des Etikettendrucks. Nachdem er die Anzahl der Etiketten bestimmt hat, werden diese an den entsprechenden Artikeln angebracht. Dabei werden auf jedem Etikett die Artikelinformationen einschließlich des MHDs in Klarschrift ausgedruckt. Im Barcode, nach GS1-128-Standard, werden die Datenbezeichner 01-GTIN der Handelseinheit, 10-Losnummer/Chargennummer und ein bilateral vereinbarter Datenbezeichner als Informationsträger für die jeweiligen Partie-Nummern verschlüsselt. Die Bildung der Losnummern erfolgt über das Tagesdatum. Zudem findet hier die Verknüpfung von externen Chargennummern mit internen Losnummern statt. Die Etikettierung erfolgt für jeden Wareneingangsposten. Auf diese Weise ist eine durchgängige und einheitliche Auszeichnung sichergestellt. Auch Kerntemperatur und pH-Wert – zwei wichtige Parameter bei der Qualitätskontrolle von Fleisch – werden direkt am Wareneingang erfasst, an das integrierte Qualitätsmanagement weitergeleitet und mit der jeweiligen Losnummer verknüpft.

Klarheit auf der Rohrbahn

Zur Identifizierung der angelieferten hängenden Ware dienen zwei Etiketten. Das erste wird auf dem ersten Artikel der jeweiligen Lieferung angebracht, das zweite Etikett auf dem letzten Artikel der Partie. Durch dieses einfache Verfahren lassen sich die Artikel unterschiedlicher Partien auf eine Rohrbahn zuverlässig auseinander halten. Die letzten Arbeitsschritte im Wareneingang sind der Druck des Empfangsscheins und die Übergabe an den Lieferanten. Die Lagerbuchung beinhaltet alle relevanten Zusatzdaten, so dass sowohl Los- als auch Partie-Nummern in den Lagerkonten hinterlegt und jederzeit abrufbar sind.

Vom Wareneingang wandern die angelieferten Fleischrohwaren in die Zerlegung. Hier befindet sich ein CSB-Stand-Rack mit Funkscanner und Etikettendrucker. Ebenfalls vorhanden sind eine Boden- und eine Rohrbahnwaage, beide sind in das CSB-System eingebunden. Dieser I-Punkt ist so platziert, dass ihn alle Waren in der Zerlegung passieren müssen. Aufgrund der räumlichen Gestaltung fungiert der I-Punkt als Zerlegeeingang und -ausgang.

Am Zerlegeeingang werden die Rohstoffe bzw. Grobteile auf der Boden- oder Rohrbahnwaage gewogen. Per Scanvorgang werden die Etiketten der jeweiligen Artikel verarbeitet. Nachdem der Mitarbeiter an der Zerlegelinie die zu zerlegende Partie ausgewählt hat, auf die der Eingang zu verbuchen ist, liest das CSB-System automatisch alle relevanten Daten aus dem Barcode aus. Eine manuelle Eingabe von Artikel-, Los- und Partie-Nummern ist nicht mehr notwendig. Per Tastendruck werden diese Daten nach Übernahme der Gewichte partiebezogen auf die Kostenstelle „maschinelle Zerlegung“ oder „manuelle Zerlegung“ verbucht.

Die zerlegten Produkte bzw. Edelteile gelangen über die Bodenwaage erneut zum I-Punkt, der nun als Zerlegeausgang fungiert. Der Mitarbeiter wählt den neu entstandenen Artikel, die Zerlegepartie und das Ziellager aus. Alle weiteren Daten werden automatisch durch das System angezeigt. Nach Übernahme der Gewichte werden Etiketten mit Barcodes gemäß GS1-128-Standard erzeugt. Der Barcode beinhaltet in verschlüsselter Form die Artikel- und Losnummer sowie das Gewicht des Transportbehältnisses. Durch die Spaltprozessabrechnung werden die tatsächlich aufgenommenen Gewichte mit den Vorgaben der Schnittlisten abgeglichen und die Preise kalkuliert.

Transparenz in der Produktion

In den verschiedenen Produktionsabschnitten der Wurstproduktion befinden sich Datenerfassungspunkte. Diese dienen u. a. zu Lagerumbuchungen. Dabei werden vorwiegend die Etiketten der Rohstoffe eingescannt, so dass die relevanten Daten aus den Barcodes entschlüsselt und ins System übertragen werden. Die Mitarbeiter müssen lediglich die Zielläger eingeben. Sämtliche Umbuchungen können im integrierten Chargeninformationssystem (CIS) eingesehen werden. Die Chargierung der Rohwurst findet in einem vorgeschalteten Zuführungslager statt, das konsequent nach dem Fifo-Prinzip geführt wird. Dadurch kann in diesem Abschnitt auf die Anbindung von Scannern verzichtet werden. Die einzelnen Wagen mit den entsprechenden Rohstoffen sind im Andienlager bereits so sortiert, dass sie von den Mitarbeitern der Chargierung abgerufen werden können. Der Mitarbeiter wählt an dieser Stelle den zu wägenden Artikel aus und übernimmt das Gewicht von der Waage. Die relevanten Losnummerninformationen werden nach dem Fifo-Prinzip automatisch zur Charge zugeordnet und im System verbucht. Ist die Charge gewogen, wird ein Etikett mit dem GS1-128-Barcode erzeugt und auf den Wagen gelegt. Das Etikett entspricht bezüglich Farbe und Papier den lebensmittelrechtlichen Anforderungen.

An der Chargierstation für den Brühwurstbereich werden die einzelnen Rohstoffe per Scanner identifiziert und die relevanten Daten aus den Barcodes ausgelesen. An einigen Stationen wird neben den Losnummerndaten auch das Gewicht aus dem Barcode entnommen. Das heißt: An dieser Stelle kann ganz im Sinne einer effizienten Produktion ein Wägeschritt eingespart werden. Am Ende der Chargierung wird ein Etikett mit den oben genannten Informationen erzeugt.

Es folgt nun der Füllprozess. Die einzelnen Wagen werden an den Fülllinien per Scanner angemeldet und die Losnummern sowie rückverfolgungsrelevanten Daten aus den Barcodes ausgelesen. Die Anzahl der für die Inprozesskontrolle notwendigen Füllgewichtskontrollen pro Charge werden dem Mitarbeiter durch das System mitgeteilt. Die ermittelten Gewichtsdaten werden durch die Waagenanbindung online ins System übernommen. Pro Wagen kann ein Etikett erzeugt werden. Dieses enthält zusätzlich eine Referenznummer, die eine weitgehende Automatisierung späterer Prozesse ermöglicht. Beim Eintritt in den Bereich Slicen und Verpacken durchlaufen die Halbfertigfabrikate ebenfalls einen Scanner, der sie den einzelnen Verpackungslinien zuordnet. Dabei werden wie in den zuvor beschriebenen Prozessschritten die Losnummern aus den Barcodes übernommen. Eine Auszeichnung der einzelnen Artikel erfolgt über das Haltbarkeitsdatum, das den relevanten Produktionstag für die Fertigprodukte ausgibt.

dei 470

Weitere Informationen zum CSB-System

EU-Verordnung 178/2002

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: