In-Prozess-Analysegeräte wie die Insitec-Partikelanalysesysteme verbessern das Prozessverständnis durch Bereitstellung kontinuierlicher Echtzeitinformationen. Während Anlagen zur Messung von Pulvern bereits einige Jahre im Einsatz sind, stehen nun auch Komplettlösungen wie das Insitec LPS zur Messung von flüssigen Systemen zur Verfügung. Optimal ausgenutzt werden die Echtzeitmessdaten durch die Möglichkeit einer Closed-Loop-Steuerung. Damit lässt sich die Laufzeit von Anlagen und deren Durchsatz deutlich erhöhen.

Oliver Schmitt, Renate Hessemann

Emulsionen sind in der Lebensmittel-, Kosmetik- und Pharmaindustrie sehr weit verbreitet. Typische Beispiele sind Joghurts, Salat-Dressings, Hautcremes und Feuchtigkeitsemulsionen sowie viele Arzneimittel-Darreichungsformen. In den meisten Fällen wird die Emulsion in einem Homogenisator hergestellt, der die Partikel bzw. Tröpfchengröße über den Druck steuert. Die Tröpfchengröße ist das entscheidende Kriterium für den Geschmack, das Mundgefühl oder die Konsistenz, Qualität und Stabilität des Produkts. Aus diesen Gründen wird die Tröpfchengröße als Qualitätskriterium sehr genau beobachtet. In der Vergangenheit war es nötig, die Analysen im Labor durchzuführen. In bestimmten Zeitabständen wurden Proben gezogen. Eine Prozedur zur eingeschränkten Qualitätskontrolle, aber unzureichend, um einen Beitrag zum Prozessverständnis und zur Automatisierung der Prozessteuerung zu leisten.

Das Malvern-Insitec-System hat den wichtigen Vorteil, dass direkt im Prozess gemessen werden kann, wo das Material im Entstehungszustand erfasst wird. Dies ist besonders dann von Bedeutung, wenn es sich um Material handelt, das zur Koaleszenz neigt oder re-agglomeriert. Auch Änderungen in der Partikelgröße können, da sich das Insitec direkt am Ausgang des Homogenisators anbringen lässt, direkt erkannt werden. Emulsionen sind nur ein kleiner Teilbereich des Einsatzes dieser Online-Partikelanalytik im Nassbereich. Suspension und Slurries in verschiedensten Industriebereichen wie Mineralien- und Kreideaufschlämmungen, Polymere, chemische Toner und Keramikslurries ergänzen die Liste der Anwendungen.

Messung mittels Laserbeugung

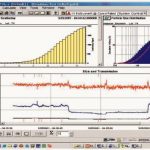

Das Insitec LPS ist für Echtzeitmessungen fester oder flüssiger Partikel in verdünnten oder konzentrierten Flüssigkeitsströmen ausgelegt. Es bietet Echtzeit-Partikelanalyse auf Basis der Laserbeugung im Bereich von 0,3 bis 200 µm. Verschiedene Versionen erfüllen die Anforderungen der Anwender: Eine automatisierte Version zur kontinuierlichen und Batch-Messung, eine manuelle At-line-Version und eine mobile Einheit. Beim Insitec-Laserbeugungssystem fließt das Material kontinuierlich durch die Messzone. Die zu messenden Partikel erzeugen somit eine definiertes Lichtstreu- und Beugungsmuster. Unter Anwendung der genauen Mie-Theorie wird das gestreute und gebeugte Licht gemessen und daraus die Partikelgrößenverteilung berechnet. Die Aufnahme von Echtzeit-Messwerten erlaubt es, dass eine Funktion der Daten über der Zeit aufgezeichnet werden kann. Typische Prozesssteuerungsparameter wie die durchschnittliche Partikelgröße, z.B. Dv(90), %<x, und die spezifische Oberfläche können als Trend gegen die Zeit aufgetragen werden. Die RTSizer Windows basierende Software zeigt die Daten in einem benutzerfreundlichen Format. Das Userinterface Malvern Link – ein zusätzliches Softwarepaket – kann die Daten zur Archivierung und Prozesssteuerung in andere Systeme exportieren.

Es ist bekannt, dass bei dem Prinzip der Laserbeugung bei hohen Partikelkonzentrationen – d. h. über 50 % Lichtabschattung – mit einer Mehrfachstreuung zu rechnen ist. Aufgrund der Mehrfachstreuung wird die gemessene Partikelgrößenverteilung zu kleineren Werten verschoben. Ein solches Ergebnis suggeriert einen Feinanteil, der real in der Probe nicht vorhanden ist. Insitec berücksichtigt softwareseitig den Einfluss der Mehrfachbeugung auf die Messergebnisse. Somit können prozessnahe Analysen bis zu einer Partikelkonzentration von 10 000 ppm durchgeführt werden. Reicht diese Korrektur immer noch nicht aus, lässt sich bei Trockenmessungen von Pulvern durch gezielte Probenahme, durch Teilstromentnahmen, den Einsatz von Bypassvorrichtungen und weiterer Dispergierung in Luft eine Beladung erreichen, die eine repräsentative Messung gewährleistet.

Direkt am Homogenisator

Für flüssige Systeme ist es deutlich schwieriger, die Konzentration der Partikel so einzustellen, dass eine Online-Messung möglich ist. In einem typischen Nasssystem mit geeigneter Partikelkonzentration für Emulsionen passiert das zu messende Material die Messzone. Das Laserbeugungsgerät kann auf einfache Weise inline, z. B. direkt an Homogenisatoren, installiert werden. Ein Vorgang, der online beobachtet werden kann, ist zum Beispiel die Änderung der Homogenisierungsbedingungen, was zum einen in der Verfahrensentwicklung zur Optimierung der Tröpfchengröße sinnvoll ist, aber auch bei bereits definierten Prozessen während des Anfahrens eines Prozesses wertvolle Informationen liefert. Die direkten Auswirkungen dieser Änderungen der Homogenisierungsbedingungen auf das Produkt sind unverzüglich zu erkennen. Ein Beispiel zeigt, wie mit dem Insitec LPS die Tröpfchengröße von Material, das mit unterschiedlichem Druck in einem APV Homogenizer beaufschlagt wurde, bei jeder dieser Bedingungen gemessen und ausgewertet werden kann. Die Trendlinie verdeutlicht, dass vier verschiedene Bedingungen angelegt wurden. Betrachtet man den DV50 oder die durchschnittliche Partikelgröße, resultiert eine gut sichtbare Verschiebungen der Partikelgröße. Bemerkenswert ist, dass dieser Test mit Aufnahme und Auswertung sämtlicher Werte nur 20 min dauerte. Hätte man den Test auf traditionelle Weise im Labor durchgeführt, hätten in kurzen Abständen Proben genommen und diese dann später im Labor untersucht werden müssen. Erst retrospektiv hätte man Zusammenhänge zu den Änderungen an der Homogenisierung erkennen und in Bezug bringen können. Eine direkte Optimierung wäre also unmöglich gewesen.

Effektive Verdünnung

Sind die zu messenden Emulsionen oder Suspensionen optisch zu dicht, ist eine Verdünnung nötig. Die Hauptproblematik liegt nun darin, ein effektives Design des Prozessinterfaces und eine passende Probenpräparation zu finden. Es gibt je nach Fragestellung verschiedene Möglichkeiten zur geeigneten Installation des Insitec LPS:

- Statische Probennahme, Tankverdünnung: In der Mineralienaufarbeitung werden typischerweise riesige Mengen (einige Tonnen/Stunde) produziert, dabei handelt es sich um konzentrierte Slurries. Für viele Applikationen in diesem Bereich hat sich eine Probennahme in zwei Stufen in Kombination mit der Verdünnung in einem kontinuierlich gerührten Tank als sehr effektiv erwiesen.

- Rotierender Probenehmer: Ein rotierender Probenehmer, im Design ähnlich einem Vier-Wege-Ventil, wird benutzt, um diskontinuierlich kleine Mengen aus dem Prozessstrom zu ziehen, wenn es nicht möglich ist, eine kontinuierliche Probe erfolgreich zu entnehmen. Am so gezogen Material kann dann eine kontinuierliche Online-Messung erfolgen; entweder direkt ohne oder mit weiteren Verdünnungsschritten.

- Bei der Kreideproduktion sollte zum Beispiel ein Analysator am Ausgang einer Kugelmühle installiert werden, um das austretende Material zu messen.

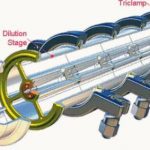

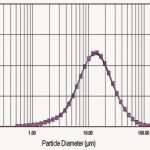

Ein effektives Verdünnungssystem muss die Probe repräsentativ verdünnen, zuverlässig sein und darf möglichst wenig manuelle Eingriffe für Bedienung, Pflege und Reinigung erfordern. Der Insitec Diluter ist mechanisch relativ einfach aufgebaut, einfach zu Bedienen und hat keine beweglichen Teile. Der Schlüsseltest für jeden Diluter ist die Konsistenz der Partikelgrößenmesswerte, die an jedem der unterschiedlichen Verdünnungsschritte gemessen werden. Eine Abbildung zeigt Daten eines Talcum-Slurry mit einem Diluter verdünnt und dann gemessen. Die Kurven sind deckungsgleich. Der Grad der Verdünnung hat keinerlei Auswirkung auf die Partikelgröße, was bestätigt, dass der Verdünnungsprozess repräsentativ und das Design wirkungsvoll ist.

Erfüllung der PAT-Richtlinien

Bedingt durch die strenge Qualitätskontrolle für die Endprodukte, haben die endgültig freigegebenen Endprodukte der Pharmaindustrie einen sehr hohen Standard. Erfüllen die Produkte vorgegebene Spezifikationen nicht, wird die Charge entweder neu bearbeitet oder verworfen. Die Spezifikation liefert jedoch kaum Auskünfte zu der Fehlerursache. Nach Aussagen der Centre for Drug Evaluation and Research (CDER), erlaubt derzeit eine Good Manufacturing Process bis zu 10 % Abfall – eine Fehlerrate weit über der in vielen anderen Industriezweigen. Mit der Einführung der PAT-Richtlinien verfolgt die FDA das Ziel, eine Rahmenregelung für die Einführung neuer Herstelltechnologien zu schaffen. In-Prozess-Partikelanalysegeräte verbessern das Prozessverständnis durch die Beobachtung des Herstellprozesses entweder inline oder online und der Lieferung kontinuierlicher Echtzeitinformation.

Halle 5.0, Stand H41

cav 574

Mehr zu Insitec

Online-Schulungen

PAT-Initiative

Achema 2006

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: