Wärmetauscher sind ein zentraler Bestandteil der Prozesse zur Lebensmittel- und Getränkeherstellung. Die meiste Aufmerksamkeit bekommen Wärmetauscher, die erhitzt werden, um definierte Prozessbedingungen herzustellen, Produkte zu pasteurisieren oder sogar zu sterilisieren, da dabei viel Energie aufgewandt werden muss. Diese Energie vollständig in das Produkt zu übertragen, ist das erklärte Ziel aller Anlagenbauer und -betreiber. Mit einer Isolierung der Anlagen wird den Strahlungsverlusten entgegengewirkt. Darüber hinaus kann aber auch der Einsatz smarter Sensoren wesentlich zur Optimierung beitragen.

Schnelle Temperaturführung

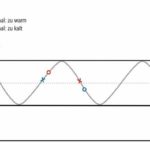

Messen bedeutet Wissen. In diesem Fall insbesondere das Wissen darüber, was in einer geschlossenen Anlage wie dem Wärmetauscher passiert. Es ist notwendig, das Verhalten von Sensoren richtig zu interpretieren, um einen Prozess zu optimieren. Für Temperatursensoren in Wärmetauschern ist dieses Verhalten hauptsächlich die T90-Zeit. Hierunter versteht man die Zeit, die ein Sensor benötigt, um eine Temperaturänderung im Prozess wahrzunehmen. Sie gibt an, wann der Sensor 90 % der tatsächlich im Prozess herrschenden Temperatur erkannt hat. Dazu kommt noch die Zeit, die benötigt wird, um das Pt100-Rohsignal des Messfühlers in einen analogen oder digitalen Messwert zu transferieren und auszugeben. Damit verursacht der Sensor eine Verzögerung in der Kette Sensor-Steuerung-Aktor. Der Aktor ist in diesem Fall das Ventil, das die Wärmezufuhr zum Wärmetauscher regelt. Auch die Reaktionszeit dieses Ventils hat einen Einfluss auf die Performance des Wärmetauschers. Jede Verbesserung in dieser Kette wirkt sich direkt auf das Ergebnis aus. Je schneller der Temperatursensor ist, desto früher lässt sich das Ventil ansteuern.

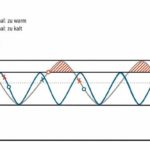

Wird ein Temperatursensor wie der PT20H von Baumer direkt in das System eingebaut, beschleunigt sich die Ansprechzeit. Die reduzierte Spitze bringt so wenig Material wie möglich zwischen das Platinelement und den Prozess. Der Sensor kann die real anliegende Temperatur mit einer Verzögerung von nur 1,1 s Reaktionszeit – für Messen, Wandeln und Signalübertragung – an die Steuerung ausgeben. Das Verhalten gilt sowohl für die großen Sprünge, als auch für die variierende Temperatur in einem hier beschriebenen Regelkreis, selbst wenn die Wirkung durch die kleineren Veränderungen etwas geringer ist.

Da zur sicheren mikrobiellen Behandlung die Produkttemperatur immer oberhalb der gewünschten Mindesttemperatur gehalten werden muss, liegt der Regelbereich immer über dieser Temperatur (in Bild 2: 72 °C). Je langsamer die Regelung ist, desto höher wird die Regelkurve nach oben ausschlagen, was einen höheren Energieverbrauch verursacht und das Produkt unnötigem thermischen Stress aussetzt. Diese eingeplante Sicherheitsmarge lässt sich verringern, da schnelle Sensoren wie der PT20H eine fokussierte Regelung ermöglichen.

In Bild 3 wird beispielhaft ersichtlich, wie sich die geringere Höhe der Amplitude auf eine höhere Frequenz auswirkt und die Höhe des abgedeckten Regelkreises verringert. Das Volumen der abgeschnittenen Spitzen steht dabei für die eingesparte Energie und die flachere Höhe der Kurve für den geringeren Einfluss auf die Produktqualität.

Ablagerungen reduzieren Leistung

Damit ein Wärmetauscher die Wärme optimal übertragen kann, muss die Oberfläche so groß und die trennende Schicht zwischen Heizmedium und Produkt so gering wie möglich sein. Zur Herstellung flüssiger Lebensmittel kommen daher häufig Plattenwärmetauscher zum Einsatz, die beide Eigenschaften mitbringen. Der Plattenwärmetauscher kann die Vorteile der größeren Oberfläche jedoch nur dann ausspielen, wenn diese frei ist.

Die meisten Lebensmittel enthalten Nährstoffe wie Zucker, Fett und Proteine, die sich insbesondere unter Wärmeeinfluss gerne ablagern. Ein sanftes Erwärmen im Gegenstrom verringert dieses Phänomen, kann es aber nicht verhindern. Der sich bildende Belag behindert nicht nur die Wärmeübertragung, er verändert auch die Regelparameter. Um die gleiche Wärmemenge in das Produkt zu transferieren, ist es erforderlich, entweder den Durchfluss zu verringern oder die Wärmezufuhr zu erhöhen. Eine Verringerung des Durchflusses ist jedoch der Anlagenleistung abträglich, während eine Erhöhung der Wärmezufuhr den Effekt zusätzlich beschleunigt. Es ist unerlässlich, die Anlage zu reinigen.

Um den optimalen Augenblick dafür festzulegen, kann man dies zeitlich steuern und alle vier Stunden reinigen. Allerdings lässt sich mit den Messwerten aus der Anlage nicht nur der Betrieb kontrollieren, sondern auch der jeweilige Zustand bewerten. Hochgenaue Drucksensoren, die die Druckdifferenz zwischen Ein- und Auslauf messen, geben ein sehr gutes Bild darüber, was in dem Wärmetauscher passiert. Der Drucksensor PBMH von Baumer hat dafür nicht nur eine hohe Genauigkeit von 0,1 % und eine hohe Langzeitstabilität, sondern ist auch temperaturkompensiert. Hohe Prozesstemperaturen haben dadurch keinen Einfluss auf die Genauigkeit, ebenso wie eventuell kältere Reinigungstemperaturen.

Optimiertes Reinigungsregime

Wenn ermittelt wird, wie der Produktdurchfluss und die Produkttemperatur mit der eingebrachten Wärmemenge korrespondieren, kann ebenfalls auf den Verschmutzungsgrad geschlossen werden. Der Produktdurchfluss wird zur Sicherstellung der Heißhaltezeit mit magnetisch induktiven Durchflusssensoren wie dem Combiflow PF75H meistens sowieso gemessen. Die Temperaturen des Produktes und des Heizmediums werden zur Regelung mit schnellen Temperatursensoren wie dem PT20H erfasst. Wird jetzt noch die zugeführte Energiemenge gemessen, lässt sich aus den ermittelten Werten darauf schließen, wie sehr die Oberfläche schon verschmutzt ist. Dazu bieten sich bei mit Heißwasser betriebenen Systemen insbesondere kalorimetrische Sensoren wie der Flexflow PF20 an. Er ist kompakt, einfach zu integrieren und benötigt nur noch ein Temperatursignal aus dem Heizmedienauslauf. Wird im Einlauf mit dem PT20H gemessen, kann der PF20 in den Auslauf integriert werden und neben dem Durchfluss- auch ein Temperatursignal abgeben.

Im Rahmen von Industrie-4.0-Aktivitäten wird zukünftig die Verknüpfung einzelner Messwerte zu relevanten Anlageninformationen vermehrt zum Einsatz kommen. Die Bildung lokaler MTP-Netzwerke ermöglicht zudem eine noch schnellere Regelung näher an der Realität.

Suchwort: Baumer