Der europäische Markt für geschmacksangereicherte Milchmischgetränke oder Fruchtsaftgetränke mit Milch und Molkeanteilen wächst stetig. Tetra Pak Processing bietet speziell für diese Anwendungen die multifunktionale Misch- und Emulgieranlage Tetra Almix an. Darüber hinaus eignet sich die Anlage auch zur Herstellung von Mayonnaisen, Dressings, emulgierten Saucen und anderen emulgierten Produkten mit stückigen Zutaten wie Gemüse, Fleisch etc.

Friedjof Habel

Der Konsum von Frucht- und Limonadengetränken steigt. Milchbasierende innovative Mischprodukte bieten Molkereien die Möglichkeit, diesem Trend entgegenzutreten und ihren Marktanteil zu steigern. Ein weiteres Wachstumssegment sind geschmacksangereicherte Milch-Joghurt-Molke- und Fruchtgetränke. Mit diesen Produkten erfüllen Fruchtgetränkehersteller die Wünsche der Verbraucher nach gesundheitsfördernden Lebensmitteln. Auch das von der Getränkeindustrie bereits sehr erfolgreich eingeführte Segment der Sport- und Energy-Getränke liegt auf dieser Welle. Der Verbraucher verbindet mit Milchmischgetränken und Trinkjogurts mit Zusatznutzen dieselben positiven Eigenschaften, die er bei Fruchtsäften schätzt: Gesundheit, Natürlichkeit und Frische.

Flexibilität ist gefragt

Die von den Verbrauchern geforderte Produktvielfalt bedeutet für die Nahrungsmittelhersteller höchste Anforderungen an den Produktionsprozess, denn je mehr Rezepturen, desto komplexer das Produktionsverfahren. Anlagenflexibilität ist hier gefragt. Dies gilt insbesondere auch für Mischanlagen. Die Herstellung der oben genannten Produkte ist immer mit dem Auflösen von Pulvern und der Mischung der unterschiedlichsten Zutaten – von flüssig über niedrig- bis hochviskos – verbunden. Des Weiteren stellen Technologieschritte wie das Emulgieren schon bei der Herstellung der Mischung höchste Anforderungen an die zum Einsatz kommenden Mischanlagen. Die Misch- und Emulgieranlage Tetra Almix wurde genau für diese vielfältigen Aufgaben entwickelt. Die modular aufgebaute Maschine arbeitet unter Vakuum. Sie meistert alle Probleme, die bei der Verarbeitung von pulverförmigen Zutaten wie Stärken und Stabilisatoren auftreten können. Diese reichen von schlechten Transporteigenschaften über Klumpenbildung bei nicht ausreichender Benetzung bis hin zur Schaumbildung und Trennung durch Aufschwimmen auf der Flüssigkeitsoberfläche.

Pulverförmige Zutaten

Die Tetra Almix saugt die pulverförmigen Zutaten über Vakuum in einen Mischbehälter, an dem das Herzstück der Anlage, die Turbo-Mischeinheit, installiert ist. In die Flüssigkeitsvorlage werden die Pulver unter dem Flüssigkeitsspiegel direkt in die Turbo-Mischeinheit eingesogen und unmittelbar benetzt und dispergiert. Die Turbo-Mischeinheit besteht aus einem Rotor-Statorsystem. Der Rotor saugt die Bestandteile direkt an und fördert sie durch den perforierten Stator. Sämtliche Bestandteile der Dispersion müssen das Rotor-Statorsystem durchlaufen, da an ihm die Zirkulationsleitung angeflanscht ist. Unterschiedliche Pulver werden in Pulversilos vorgelegt und mithilfe des Vakuums hygienisch, staubfrei und vollautomatisch eingesogen. Die Pulveraufgabe kann auch in einem separaten Raum erfolgen, um Staubentwicklungen zu minimieren. Als Option kann ein solcher Pulverbehälter auch mit leichtem Vakuum aus dem Mischbehälter beaufschlagt werden, um die bei der Ausleerung der Säcke entstehenden Stäube dem Produkt zuzuführen, so dass sie nicht in der Abluft verschwinden.

Die Tetra-Almix-Anlage erzeugt stabile Emulsionen und Dispersionen. Letztere verhindern eine Klumpenbildung und Sedimentation im Endprodukt. Eine vollständige Dispersion mit der Lösung aller Bestandteile sichert zudem eine effektive Wärmeübertragung in nachgeschalteten Wärmetauschern. Die vollständige Luftfreiheit und die unterdrückte Schaumbildung durch die Herstellung unter Vakuum verlängert die Standzeiten von Erhitzeranlagen um ein Vielfaches. Der Betrieb von Hochdruckhomogenisatoren in solchen Erhitzeranlagen wird durch die Luftfreiheit optimiert. Es kommt zu keiner Kavitation, die das Homogenisierergebnis beeinflussen könnte. Auch Luft im Produkt kann die Qualität des Endprodukts, beispielsweise die Farbausbildung, negativ beeinflussen. Der hohe Schereintrag in der Turbo-Einheit führt zu stabilen Emulsionen mit langer Haltbarkeit ohne Separation oder Koagulation der Phasenbestandteile. Mehrere unterschiedliche Arbeitsweisen und Ausführungen ermöglichen die Flexibilität der Tetra-Almix-Mischanlagen. Sie können sowohl als Inline- als auch als Batch-Mischanlage eingesetzt werden.

Inline- oder Batch-Mischanlage

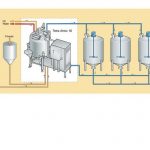

Als Inline-Anlage genutzt, wird die Tetra Almix mit einem oder mehreren Stapelbehältern verbunden. Die Vorlage der flüssigen Mischungsbestandteile in die Stapelbehälter erfolgt über Durchflussmesssysteme. Die flüssigen Mischungsbestandteile zirkulieren dann über die Tetra-Almix-Anlage. Das Einsaugen der pulverförmigen Zutaten erfolgt inline mithilfe von Vakuum. Das heißt, das Vakuum wird nur in der Tetra Almix erzeugt und das Produkt gleichzeitig optimal entlüftet. Mit der Inline-Arbeitsweise können Trockensubstanzen bis zu einem Anteil von 50 % bei einer Anlagenleistung von bis zu 20 000 l/h (Standardausführung) verarbeitet werden. Pro Minute zieht die Anlage bis zu 150 kg Pulver ein. Kommt die Tetra Almix als Batch-Anlage zum Einsatz, werden sämtliche Zutaten in vorgegebener Reihenfolge in den Mischbehälter dosiert bzw. mit Vakuum eingesogen und eine Charge hergestellt. Bei dieser Arbeitsweise können auch Konzentrate mit hoher Viskosität und einem Trockensubstanzanteil von bis zu 80 % hergestellt werden.

Einarbeitung stückiger Zutaten

Eine Spezialversion der Tetra Almix kann als Mischeinheit für die Herstellung von Mayonnaisen, Dressings, emulgierten Saucen oder emulgierten Produkten mit stückigen Zutaten wie Gemüse, Fleisch u. a. genutzt werden. Diese Spezialanlage arbeitet nach dem oben beschriebenen Batchprinzip. Sie kann zusätzlich in die Grundemulsion oder Mischung stückige Zutaten einarbeiten sowie Erhitzungs- und Kühlaufgaben übernehmen. Für den Transport der stückigen Zutaten in den Mischbehälter ist eine Hebe- und Kippvorrichtung mit Wagen an den Behälter angebaut. Der Wagen mit den stückigen Zutaten fährt zu einem Mannloch, das sich im oberen Teil des Mischbehälters befindet. Das Mannloch öffnet sich automatisch und die Zutaten werden in den Mischbehälter gekippt. Anschließend fährt der Wagen nach unten und das Mannloch schließt sich automatisch. Die Einarbeitung der stückigen Zutaten erfolgt entweder über das Abstreiferrührwerk oder über die Turbo-Mischeinheit. Dazu wird der Stator pneumatisch aus der Scherzone herausgefahren, um dann mit dem frequenzgesteuerten Rotor eine optimale, schonende und schnelle Durchmischung zu erzielen.

Mischgetränke mit Fruchtsaft

Hauptzutaten von Milch- oder Molkemischgetränken auf Fruchtsaftbasis sind Fruchtsaftkonzentrate, Milchpulver, Molke, Wasser, Zucker, Stabilisatoren wie Pektin, Xanthan etc., Vitamine und Zitronensäure. Ein Vorkonzentrat aus Fruchtsaftkonzentrat und pulverförmigen Zutaten wird mithilfe der Tetra-Almix-Anlage hergestellt und dann auf dem Weg zum Stapeltank durch Inline-Dosierung von Wasser oder durch Zugabe von Wasser in den Stapeltank auf die gewünschte Endkonzentration eingestellt. Ein Anwender, der in der Vergangenheit einen Chargenmischer nutzte und nun mit einer Tetra-Almix-Anlage (Inline-Betrieb) arbeitet, konnte die Mischtemperatur von 90 auf 50 °C reduzieren und die Mischzeit um mehr als 50 % auf 30 Minuten verkürzen. Das Ergebnis ist ein sehr schonender Mischprozess bei höherem Durchsatz und weniger Fehlchargen. Gleichzeitig konnte der Geschmack des Endprodukts verbessert werden.

Ein anderer beispielhafter Anwendungsfall der Tetra-Almix-Anlage ist die Produktion von Kakaomilch. Sie wird entweder aus Frischmilch oder rekombinierter Milch unter Zugabe von Kakaopulver, Zucker und Stabilisatoren hergestellt. Das aus einem Teil Milch und den pulverförmigen Zutaten erzeugte Vorkonzentrat wird mit dem Rest der Milch auf dem Weg zur UHT-Anlage vermischt und schließlich pasteurisiert oder sterilisiert. Die Kakaomilch wird also während der Sterilisation homogenisiert. Positiver Nebeneffekt: Diese Verfahrensgestaltung führt zu einer verlängerten Standzeiten der UHT-Anlage. Außerdem findet – laut Aussagen der Anwender – keine Sedimentation in der Endverpackung mehr statt.

dei 447

Brau-Beviale 2006

Weitere Informationen zu den Tetra-Almix-Anlagen

Teilen: