Die Reinigung von biotechnologischen Anlagen ist ebenso strengen Qualitätskriterien unterworfen wie der Produktionsschritt selbst. Die Automatisierung des CIP-Prozesses gewährleistet einen reproduzierbaren Reinigungsprozess und ermöglicht dadurch dessen Validierung. Speziell für den CIP-Prozess konzipierte CIP-Ventile führen dabei zu sehr hohen Validierungsstandards.

Dr. Karin Koller

Die gründliche Reinigung von Bioreaktoren verhindert nicht nur Kreuzkontaminationen bei Mehrzweckanlagen, sondern ist auch der erste Schritt zu reproduzierbaren Fermentationen. In der Biotechnologie, Lebensmittel- und Pharmaindustrie unterliegt die Anlagenreinigung den Vorgaben der current Good Manufacturing Practice (cGMP), der FDA, der EHEDG oder anderen regionalen oder überregionalen Zulassungsbehörden.

Bei der Anlagenreinigung wird nicht nur der Reaktorkessel mit geeigneten Medien gespült, sondern auch alle Dosierleitungen, Zu- und Abluftrohre mit den entsprechenden Ventilen und Filtern. Auch Ernte- und Probenahmeventile müssen reproduzierbar gereinigt werden.

Nachweislich keine Reste

Bei validierten Systemen dürfen nach der Reinigung nachweislich keine Reste der Ausgangsstoffe oder des Produkts sowie Spuren des Reinigungsmittels, die über den definierten, zulässigen Konzentrationsgrenzen liegen, vorhanden sein. Der Sauberkeitsgrad muss in engen, genau definierten Grenzen reproduzierbar erreicht und nachgewiesen werden. Dazu entnimmt man am Ende der Reinigung Proben durch Abwischen der Oberfläche (Swab-Test). Daneben geben Proben aus der Spüllösung Aufschluss über den Reinheitsgrad in schwer zugänglichen Bereichen.

Für die Validierung müssen schwer zu reinigende Stellen der Anlage definiert werden. Zu diesem Zweck wird die Anlage mit Proteinen verunreinigt. Nach Einfärben der Proteine und einem Spülgang lassen sich die schwer reinigbaren Stellen visuell identifizieren. Nach der CIP-Reinigung werden die definierten Stellen genau untersucht. Nach der Validierung ist vollständig zu dokumentieren, dass kritische Parameter, wie Temperatur, Reinigungsmittelkonzentration, Einwirkzeit, Anzahl der Spülgänge und Flussrate bei jeder Reinigung reproduzierbar erreicht werden. Die Reinigung der Anlage kann über mobile Behälter und Verbindungen, oder voll automatisiert über feste Rohrleitungen und Tanks erfolgen. Die erste Methode ist Platz sparend und flexibel. Sie kommt hauptsächlich in kleineren Anlagen zur Anwendung.

Ein automatisierter CIP-Prozess erleichtert die Reproduzierbarkeit und ermöglicht die Validierung des Reinigungsprozesses. Die Integration des Reinigungskreislaufs in vollständig geschlossen betriebene Anlagen erhöht außerdem die Betriebssicherheit. Die Wahl der Reinigungsmittel stellt einen zentralen Faktor in der Planung des CIP-Prozesses dar. Da die Verunreinigungen immer organischer Natur und durch den Sterilisationsprozess häufig an den Rändern eingetrocknet oder eingebrannt sind, erfolgt die Reinigung in der Regel mit verschiedenen, sukzessiv verwendeten Lösemitteln, die nach dem Reinigungsschritt auch oft neutralisiert werden müssen. Die Effizienz des Reinigungsprozesses hängt aber auch von der Temperatur, von der Einwirkzeit und von hydromechanischen Faktoren ab. Die Reinigung von Reaktoren kann mit Niederdruck-CIP bis 3 bar, Mitteldruck-CIP bis 10 bar oder mit Hochdruck-CIP in einem Bereich von 25 bis 60 bar erfolgen. In biotechnologischen Anlagen kommt meistens die Niederducktechnik zum Einsatz, um Sonden, Berstscheiben oder andere Installationen zu schonen und Aerosole zu vermeiden.

Sprühdüsen und -köpfe

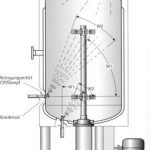

CIP-Sprühdüsen werden als statische, rotierende oder höhenverstellbar rotierende Einbauten verwendet. Rotierende Sprühdüsen zeichnen sich durch einen geringen Reinigungsmittelverbrauch aus, sind aber in sterilen Bereichen ungünstiger. Daher haben sich in der Biotechnologie statische CIP-Sprühköpfe durchgesetzt. Durch die Abwesenheit von rotierenden Teilen können die CIP-Kugeln vollständig aus rostfreiem Stahl gefertigt werden. Im Gegensatz zu beweglichen Einbauten besprühen feste CIP-Kugeln kontinuierlich die gesamte Oberfläche, was zu einer Reduktion der Reinigungszeit führt. Sprühkugeln sind in der Regel im oberen Teil oder im Deckel des Reaktors montiert. Dadurch erfolgt die Besprühung ausschließlich von oben. Wegen der für biotechnologische Zwecke notwendigen Einbauten wie Strombrechern oder Rührwerken mit Propeller- oder Scheibenrührern kann es jedoch zur Schattenbildung kommen. Dies bedeutet, dass bei der Besprühung durch die CIP-Sprühkugel Bereiche des Kesselinnenraums nicht erreicht werden. Diese Bereiche sind als schwer zu reinigende Stellen zu qualifizieren.

Früher wurden die Sprühschatten umgangen, indem der Reaktorkessel vollständig oder teilweise mit Reinigungslösung befüllt und dann erhitzt wurde. Dies stellte aber nicht nur eine signifikante Verringerung der Betriebssicherheit dar, sondern war wegen des enorm hohen Verbrauchs an Reinigungsmitteln ökonomisch und ökologisch nicht sinnvoll. Ein alternativer Weg zur Vermeidung von Sprühschatten stellt der Einsatz von Bioengineering-CIP-Ventilen dar. Diese Ventile werden meistens in Kombination mit Sprühkugeln verwendet. Je nach Größe und Geometrie des Fermenters und der dazugehörigen Einbauten werden ein oder mehrere CIP-Ventile in den unteren Bereich des Kessels bzw. in den Kesselboden montiert. Auf diese Weise wird die Reinigung des Kessels von unten ermöglicht.

Das Reinigungsmittel wird beim CIP-Ventil über eine Flach- oder Kegelstrahldüse versprüht. Die Sprührichtung und der Sprühwinkel werden so ausgerichtet, dass der Strahl den Rührer oder andere Einbauten von seitlich unten abspritzt. Häufig befindet sich das Rührwerk während der Reinigung in Bewegung. Diese Rotationsbewegung führt während der Besprühung zu einer zusätzlichen Reinigungswirkung, da das Reinigungsmittel von den Rührblättern an die Seitenwände des Kessels geschleudert wird.

Pneumatische Steuerung

CIP-Ventile von Bioengineering werden pneumatisch gesteuert. Dies ermöglicht sowohl die manuelle Kontrolle des Ventils, als auch die externe Ansteuerung und somit die Integration in vollautomatische CIP-Kreisläufe. Bei der Validierung von Reinigungsprozessen ist sicher zu stellen, dass der Fermenter vorschriftsmäßig gesäubert wird und keine Produktverschleppungen oder Kreuzkontaminationen eintreten können. Vollständig validiert ist ein CIP-System erst, wenn gewährleistet ist, dass es im eigentlichen Produktionsschritt zu keiner Vermischung von Reinigungsmittel und Produkt kommt. Deshalb ist während der Fermentation unbedingt darauf zu achten, dass die Produkt berührten Teile des Kesselinnenraums nicht mit Lösemittelresten kontaminiert werden. Um dies zu gewährleisten, kommt in wachsendem Umfang das Block and Bleed-Prinzip zur Anwendung. Zwischen CIP-Zu- und -ableitung und Produkt bzw. zwischen Abwasserleitung und Produkt wird ein Sterilkreuz platziert. Die zwei Ventile in der Durchgangsleitung müssen während des Produktionsprozesses geschlossen sein, während der Ablauf zwischen diesen Ventilen offen ist, um einen Druckaufbau zu vermeiden.

Eine besondere Kontaminationsgefahr würden Totzonen von CIP-Ventilen darstellen. Dieses Risiko verstärkt sich im Zusammenwirken mit einer ungenügenden Spülung. Deshalb sind CIP-Ventile mit Totzonen für validierte Prozesse nicht zulässig. Um bei gleich bleibender Reinigungswirkung Totzonen während des Fermentationsprozesses zu vermeiden, wird das CIP-Ventil nur während der Reinigungsphase in den Reaktorinnenraum gefahren. Während der Kultivierungsphase bleibt das Ventil statisch und kesselbündig abgedichtet. Somit entspricht es allen Vorgaben der Zulassungsbehörden. Das eingefahrene Ventil benötigt keine Steuerluft, sondern schließt selbstständig durch Federkraft.

Ablauf des Reinigungsprozesses

Ein möglicher Reinigungsprozess kann wie folgt aussehen: Vor der eigentlichen Reinigung erfolgt eine Spülung mit Wasser, um die korrekte Ventilstellung, die Dichtheit und Funktionalität des Systems zu überprüfen. Danach findet der eigentliche Reinigungsschritt zum Beispiel mit einer verdünnten Säurelösung statt. Diese muss im nächsten Schritt mit einer alkalischen Lösung neutralisiert werden. Nach der Neutralisation erfolgen mehrere Spülgänge beispielsweise mit deionisiertem Wasser oder WFI. Sämtliche Schritte müssen solange wiederholt werden, bis die Anlage vorschriftsgemäß gereinigt ist bzw. die erfolgreiche Reinigung geprüft wurde.

In der Biotechnologie werden Prozesse aseptisch geführt, d. h. nach dem Reinigungsschritt folgt die Sterilisation. Das bedeutet, die mit Reinigungsmittel gespülten Bereiche müssen auch bedampfbar sein. Dies gilt auch für die CIP-Ventile. Deshalb sind sie immer mit einem Dampfeinlass und einem Kondensataustritt ausgestattet.

dei 400

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: