Der Zweck des Rührwerks bei Hydrierverfahren besteht darin, einen intensiven Kontakt zwischen der Gas-, Flüssigkeits- und Feststoffphase herzustellen. Die Geschwindigkeit des Stoffaustausches zwischen den Phasen ist direkt von der Größe der Phasengrenzfläche abhängig. Die Lightnin-Axialrührer stellen eine optimale Gasdispersion, eine gleichmäßige Verteilung aller Phasen sowie eine homogene Temperaturverteilung im Reaktor sicher.

Um die Leistungsfähigkeit eines Rührwerks für einen bestimmten Prozess zu optimieren, müssen zunächst die spezifischen Prozessziele definiert werden. Dann kann der Mixer entwickelt werden, der diesen Zielen entspricht. Im Falle von Hydrierverfahren ergibt die Überprüfung des Prozesses mehrere Ziele des Mischverfahrens wie Aufrechterhaltung einer einheitlichen Temperatur und eine gleichmäßige Verteilung der verschiedenen Phasen im gesamten Behälter. Ein weiteres Ziel ist eine gleichmäßige Verteilung des Katalysators in der gesamten Flüssigkeit. Bleibt der Katalysator am Boden des Rührbehälters oder wird er in Folge von Stufeneffekten zwischen den Rührblättern schlecht verteilt, ist die Grenzfläche zwischen der Flüssigkeit, dem Wasserstoff und dem Katalysator nicht optimal. Der Mischer ist auch für eine Reduzierung der Größe der Wasserstoffblasen und ihre gleichmäßige Verteilung innerhalb des Behälters sowie eine Maximierung des Gashaltevermögens der Flüssigkeit zuständig. Und schließlich dient das Rührorgan der erneuten Aufnahme von Wasserstoffgas aus dem Gasraum im Behälter in die Flüssigkeit und dadurch der Verbesserung der Wasserstoffverwertung in Dead-End-Systemen. Optimale Ergebnisse können erzielt werden, wenn diese Ziele bei der Konstruktion des Mixers und insbesondere bei der Wahl der Rührblätter berücksichtigt werden.

Auswahl des Rührers

Gasverteilung, Feststoffverteilung, gleichmäßige Temperatur und Homogenität sind zeitlich befristete, strömungsgeregelte Anwendungen. Das bedeutet, dass das gewünschte Prozessergebnis erreicht wird, sofern der Rührer für eine ausreichende Bewegung der Flüssigkeitsmenge im Behälter sorgt. Es ist nachgewiesen, dass das wirksamste Rührblatt für strömungsgeregelte Anwendungen ein Axialrührer ist. Die meisten Axialrührer sind jedoch so ausgelegt, dass sie sich nicht so gut für Verfahren mit Gasen eignen. Deshalb werden bei Anwendungen mit Gasdispersion normalerweise radiale Scheibenrührer mit mehreren Rührblättern und einer Scheibe eingesetzt. Diese Rührer eignen sich zwar ausgezeichnet für Anwendungen mit Gas, stellen aber letztendlich einen Kompromiss zugunsten der Gasdispersion und zum Nachteil der Anforderungen strömungsgeregelter Anwendungen dar.

Konventionelle Technik

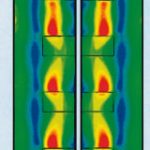

Bei den konventionellen Rührerkonfigurationen in Hydrieranlagen handelt es sich meist um Scheibenrührer mit mehreren Rührblättern. Der als Universalrührer entwickelte Scheibenrührer mit seinem radialen Strömungsbild wird heute fast ausschließlich in Gas-Flüssig-Systemen eingesetzt. Neben einem relativ hohen Energieverbrauch besitzt dieser Rührer aufgrund seiner konstruktiven Ausführung noch weitere Nachteile. Es gibt eine Hauptströmungsrichtung in radialer Richtung. Dies führt zu einer Aufteilung des Strömungsbildes in verschiedene Felder (Abb. 1). Dieses Merkmal ist ein charakteristisches Problem für alle radialen Rührer mit mehreren Rührblättern und führt zu längeren Mischzeiten, schlechter Feststoffsuspension und schlechter Verteilung des aufgelösten Wasserstoffs. Des Weiteren werden die Gasblasen in einem System mit Radialströmung zunächst vom unteren Rührblatt verteilt. Dann strömen sie strahlenförmig zur Behälterwand, entlang der sie sich nach oben bewegen und das System verlassen. Auf diese Weise kann das Gas nicht gleichmäßig verteilt werden, da es von der Wirkung der oberen Rührblätter relativ wenig profitiert. Die mit Hilfe eines Scheibenrührers auf die Flüssigkeit übertragene Energie nimmt bei zunehmender Gasmenge ab. Dies führt zu einer schlechten Ausnutzung der verfügbaren Motorleistung. Da der Stoffaustauschkoeffizient von der Geschwindigkeit der Luftzufuhr und der Leistung je Volumeneinheit abhängig ist, führt dies zu einem reduzierten Stoffaustauschpotential.

Verkürzte Mischzeiten

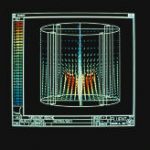

Von Lightnin Mixers durchgeführte Untersuchungen von Gas-Flüssig-Systemen haben zu erheblichen Fortschritten in der Gas-Flüssig-Technik geführt (Abb. 2). Diese neue Technik nutzt Rührorgane mit mehreren Rührern und Aufwärtsströmung und basiert auf einem Lightnin-A340- Axialrührer (Abb. 3). Die Rührer sorgen für eine Aufwärtsbewegung in Richtung der aufsteigenden Wasserstoffblasen. Der Behälterinhalt – Flüssigkeit, Feststoffe und aufsteigendes Gas – wird von jedem Rührer des Rührorgans bis zum obersten Rührer aufwärts bewegt, wodurch eine starke Umlaufströmung erzeugt wird. Die Geschwindigkeit dieser Umlaufströmung ist so groß, dass sich der Systeminhalt einschließlich der mittransportierten Gasbläschen an den Seitenwänden nach unten zum Boden des Rührbehälters zurückbewegt. Der untere Rührer kehrt die Strömung wieder um und treibt den Inhalt erneut nach oben, so dass ein einschleifiges Strömungsbild entsteht.

Durch diese Technik der Aufwärtsströmung können alle definierten Ziele des Mischverfahrens erreicht werden. Das Ein-Schleifen-Strömungsbild mit seinen starken Axialströmen verbessert den Mischvorgang durch Eliminierung von Stufeneffekten. Im Vergleich zum konventionellen System werden die Mischzeiten bis um ein Vierfaches verkürzt. Feststoffe werden gleichmäßig im gesamten Behälter verteilt. Das Temperaturgefälle reduziert sich auf unter ±0,2 °C. Die Grenzfläche zwischen den Phasen vergrößert sich aufgrund der optimierten Gleichverteilung. Der eingeführte Wasserstoff wird zunächst vom unteren Rührblatt verteilt. Er bewegt sich dann durch das untere Rührblatt aufwärts durch das System und wird durch jedes nachfolgende Rührblatt weiterverteilt. Diese kontinuierliche Verteilung des Gases reduziert die Koaleszenz auf ein Minimum und steigert das Gashaltevermögen. Dies wiederum führt zu einer schnelleren Absorption des Wasserstoffs und zu einem höheren Stoffaustausch. Die Geschwindigkeit des Stoffaustausches ist grundsätzlich doppelt so hoch wie die konventioneller Systeme bei gleicher Leistung je Volumeneinheit. Da die Rührer nicht gegen den Gasstrom arbeiten, werden sie nicht überströmt. Außerdem kommt es bei der Luftzufuhr kaum zu Leistungsverlusten. Dies führt zu einer besseren Ausnutzung der verfügbaren Motorleistung. Bis zu zwei Volumeneinheiten Wasserstoff pro Volumeneinheit Flüssigkeit und Minute können vom Gasraum des Flüssigkeitsbehälters bei einer Leistungsaufnahme von 1 KW/m3 ohne Durchblasen angesaugt werden.

Hohe Produktqualität

Zusätzlich zu den hier beschriebenen Prozessverbesserungen bietet die Technik der Aufwärtsströmung zahlreiche weitere Vorteile. Eine geringere Scherkraft sorgt dafür, dass die Katalysatorwirkzeit im Vergleich zur konventionellen Technik bis zu fünf Mal länger ist. Zudem kann eine gleichmäßige Verteilung und somit bessere Nutzung oft zu einer Reduzierung der eingesetzten Katalysatormenge führen. Die Reduzierung von Temperaturgefälle und Konzentrationsgefälle auf ein Minimum führt zu einer konstant hohen Produktqualität. Beim System mit Aufwärtsströmung bestehen zudem erhebliche mechanische Vorteile. Da die A340-Rührer gegen die Oberfläche der Flüssigkeit und nicht gegen den Behälterboden pumpen und die Gasblasen zur Zirkulation in einer Richtung veranlassen, in der sie sich auch von Natur aus bewegen, werden Vibration und Drehmomentschwankungen reduziert. Dies sorgt in Kombination mit einer Reduzierung der Flüssigkeitskräfte für eine bessere Haltbarkeit von Dichtungen und Lagern und mindert die Belastung für die Rührbehälter.

www.lightnin-mixers.com

Teilen: