Mit dem stetig wachsenden Wettbewerb und der Erschließung neuer, überregionaler und internationaler Vertriebsmärkte sind auch die Anforderungen an die Qualität der produzierten Waren in den letzten Jahren enorm gestiegen. Ob bei der Produktion von Vor-, Zwischen- oder Endprodukten, die Aufbereitung von Flüssigkeiten und Prozessgasen ist ein wichtiger Bestandteil bei der Sicherstellung einer qualitativen und hochwertigen Produktion geworden.

Dipl.-Ing. Mario Müller

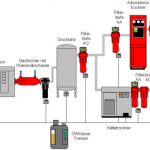

Das wichtigste und in fast jedem Produktionsprozess benötigte Gas ist die Druckluft. Sie wird anders als z.B. Stickstoff oder Kohlendioxid direkt vor Ort durch Kompressoren erzeugt. Da die Umgebungsluft aber eine Vielzahl von Verunreinigungen enthält, die über den Kompressor mit verdichtet werden, ist eine gezielte Aufbereitung unerlässlich. Die wichtigsten Verunreinigungen sind im einzelnen Öl (Kompressoröl und atmosphärische Kohlenwasserstoffe), Wasser und Wasseraerosole, Schmutzpartikel und Mikroorganismen. Die so genannte industrielle Aufbereitung der Druckluft findet in der Regel zentral im Kompressorraum statt. Die wesentlichen Aufbereitungsstufen sind die Nachkühlung der Druckluft durch spezielle Nachkühler, die Zentrifugalabscheidung von Wasseraerosolen, die Partikelfiltration und Entfernung von Wasser- und Öl-Aerosolen durch Koaleszenzfilter, die Trocknung durch Adsorption- oder Kältetrockner und die Entfernung von Öldämpfen und -gerüchen durch Aktivkohlefilter.

Aufbereitung für sterile Prozesse

Bei aseptischen und sterilen Produktionen ist zusätzlich zur zentralen, industriellen Aufbereitung immer eine endständige Sterilisation der Druckluft oder des benötigten Prozessgases (Kohlendioxid, Stickstoff, etc.) erforderlich. An diesen kritischen Stellen setzt man im allgemeinen Kerzenfilter ein. Diese haben als Filtermedium entweder ein mehrlagiges, PTFE veredeltes Mikrofaservlies (Tiefenfilter) oder eine synthetische PTFE-Membrane (Membranfilter).

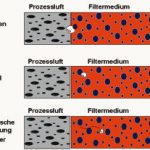

Der Tiefenfilter zeichnet sich durch seine hohe Durchsatzleistung und die Fähigkeit, auch größere Mengen an Partikel aufnehmen zu können aus, ohne merklichen Anstieg des Differenzdruckes oder gar Verlust der Integrität. Der Membranfilter mit seiner Porenstruktur ist hingegen durch seine extrem hydrophobe (wasserabweisende) Oberfläche gekennzeichnet und wird damit bevorzugt in Bereichen mit hoher Luft- bzw. Gasfeuchte eingesetzt. Die Wirkungsweise beider Filtermedien beruht auf den folgenden drei Filtrationsmechanismen:

• Direktes Abfangen: Mikroorganismen werden auf der Oberfläche des Filtermaterials mittels Siebfiltration zurückgehalten.

• Trägheitsaufprall: Mikroorganismen können in das Filtermedium eindringen, sind aber dann nicht in der Lage, den gewundenen Kanälen des Filtermediums zu folgen und treffen so auf die Filtermatrix und werden zurückgehalten.

• Diffusion/Braun’sche Molekularbewegung: Die Mikroorganismen führen aufgrund ihrer geringen Größe eine Eigenbewegung im Gasstrom aus. Sie treffen zwangsläufig auf die Filtermatrix und bleiben dann in der Tiefe des Filtermediums haften.

Der Anwender kann nur dann sicher sein, ein steriles Filtrat zu erhalten, wenn sein Filterelement in der Lage ist, selbst die kritischste Mikrobiologie zurückzuhalten. Hierzu sollte auf jeden Fall der Nachweis vom Hersteller durch entsprechende Validierungsunterlagen vorliegen. Da jedoch die Betriebs- und Sterilisationsbedingungen in der Praxis immer unterschiedlich sind, muss die Arbeitsweise des Sterilfilters regelmäßig durch entsprechende Integritätstests überprüft werden. Als Integritätstest für Prozessgasfilter bieten sich vor allem der Aerosol-Beaufschlagungstest oder der WIT (Wasserintrosionstest) an.

Sterilisation, Stabilisierung und Klärung von Flüssigkeiten

In vielen Bereichen werden neben der Prozessgasfiltration auch flüssige Medien filtriert. Diese Medien können sowohl Endprodukte wie Pharmazeutika, Chemikalien oder Lebensmittel (z.B. Bier und Wein) als auch Roh- und Zwischenprodukte sein, vornehmlich auf wässriger Basis. Bei der Mikrofiltration von Flüssigkeiten mit Kerzenfiltern unterscheidet man die Klar-/Partikelfiltration, also die Entfernung von Schwebstoffen und Partikeln, die Stabilisierung, sprich die selektive Entfernung von Mikroorganismen zur Haltbarmachung der Produkte sowie die Sterilisierung. Letztere dient zur Entfernung der kompletten Mikrobiologie. Systeme zur Flüssigkeitsfiltration sind meist mehrstufig aufgebaut, mit einem Vorfilter als Schutzfilter und einem nachgeschalteten Endfilter zur Sicherstellung der gewünschten Endqualität.

Der Vorfilter hat die Aufgabe, die Flüssigkeit so aufzubereiten, dass der nachfolgende Endfilter (oftmals eine Membran) vor größeren Partikelmengen und hoher mikrobiologischer Fracht geschützt wird. Zur Vorfiltration setzt man Tiefenfilter ein, die eine unregelmäßige Faserstruktur aufweisen und eine hohe Filtertiefe (Dicke) haben. Die bevorzugten Materialien für Vorfilter sind Polypropylen und Glasfaser. Verunreinigungen werden aufgrund der hohen Filtertiefe trichterfömig in das Material geführt. Dabei bleiben große Partikel auf der Filteroberfläche zurück und kleine Partikel wandern in die Tiefe des Filtermediums. Durch diese fraktionierte Abscheidung sind Tiefenfilter in der Lage, größere Mengen an Verunreinigungen aufzunehmen, ohne dabei hohe Druckverluste aufzubauen.

Ob als Filtermedium Polypropylen oder Glasfaser eingesetzt wird, richtet sich nach den vorherrschenden Betriebsbedingungen wie Art des zu filtrierenden Produktes, Abscheidegrad, geplante Rückspülung und/oder Reinigung bzw. Sterilisierung des Filters. Die Auswahl und Dimensionierung sollte stets in Zusammenarbeit mit dem Filteranbieter erfolgen.

Sind Vor- und Endfilter optimal aufeinander abgestimmt, so ist der Endfilter effektiv geschützt und wird entsprechend lange Standzeiten erzielen. Der Endfilter zur Mikrofiltration ist in vielen Fällen eine Membran zur Sterilisation, Stabilisierung oder Reduktion der mikrobiologischen Belastung. In den letzten Jahren hat sich dabei die Polyethersulfon-Membrane (PES) mehr und mehr gegen Nylon, PVDF oder Zellulosederivate durchgesetzt. Das von Natur aus hydrophile Filtermedium zeichnet sich besonders durch die hohe mechanische und thermische Stabilität, die hohe Porösität und die asymmetrische (trichterförmige) Struktur aus. Zudem kann sie zur Filtration von Lösungen im gesamten pH-Bereich eingesetzt werden. Eine chemische Reinigung (CIP) oder Reaktivierung, selbst mit aggressiven oder oxidativ wirkenden Chemikalien (z.B. Chlordioxid), ist problemlos durchführbar.

Bei der Filtration von proteinhaltigen Lösungen, wie Pharmazeutika, klaren Frucht-säften, Bier, Erfrischungsgetränken, Wein etc., zeigt die PES-Membrane eine wesentlich geringere Adsorption von Farbstoffen und Schutzkolloiden. Eine Veränderung des Produktes durch den Endfilter findet damit nicht statt.

Filtergehäuse für Prozessgase und Flüssigkeiten

Ausschlaggebend für die sichere Sterilisation ist nicht nur das jeweilige Filterelement, auch das Filtergehäuse spielt eine entscheidende Rolle. Es sollte ausschließlich aus hochwertigen Edelstählen gefertigt sein, um ein Verrotten und Korrodieren auszuschließen. Zudem sollten die Innenoberflächen elektropoliert sein mit einer Rautiefe von weniger als 0,8 µm. Mikroorganismen können sich somit nicht in Vertiefungen des Edelstahls absetzen.

Eine strömungsoptimierte Konzeption ohne Ecken und Kanten sorgt zudem für geringste Druckverluste über Gehäuse und Element. Es ist ebenso empfehlenswert, nur Filtergehäuse einzusetzen, die eine Aufnahme von Filterelementen mit zwei außen liegenden O-Ringen und einer Zweifach-Bajonettverriegelung zulassen. Nur so ist eine Bypassbildung über einen eventuell defekten Element-O-Ring auszuschließen. Filtergehäuse für die Prozessgas-, Luft- und Gassterilisation sollten zudem immer mit stehendem Element eingebaut werden, denn sie besitzen einen Kondensatraum unterhalb der Elementaufnahme. In diesen Kondensatraum gelangt das bei der Dampfsterilisation des Filters entstehende Kondensat. Von hier aus kann es dann über einen entsprechenden Kondensatableiter aus dem Gehäuse geführt werden. Bei hängendem Einbau des Filterelementes besteht die Gefahr, dass das Kondensat den Sterilfilter in seiner Leistung beeinträchtigt.

Unsere Webinar-Empfehlung

Lebensmittel müssen sicher sein! Im Rahmen der Websession Lebensmittelsicherheit stellen sechs Referent:innen neue Ansätze und Lösungen vor, die beim Erreichen dieses Ziels helfen.

Teilen: