Die Kampffmeyer Food Innovation GmbH hat sich auf die Veredelung pflanzlicher Rohstoffe spezialisiert. Das IFS-zertifizierte Unternehmen beauftragte AZO mit der Planung und Realisierung eines Produktionsbetriebes für Ingredients, Compounds und Backmischungen. Herzstück des neuen Werkes sind automatische Beschickungssysteme für die drei Mischlinien.

Walter Sonntag

Kampffmeyer Food Innovation ist ein Joint Venture zwischen Europas größter Mühlengruppe, der Hamburger VK Mühlen AG, und der dänischen Palsgard A/S, einem weltweit führenden Hersteller von Emulgatoren und Spezialrohstoffen. Innerhalb der Kampffmeyer-Gruppe ist das Unternehmen auf die Veredelung pflanzlicher Rohstoffe spezialisiert. Die Geschäftstätigkeit umfasst die Entwicklung, Herstellung und den Vertrieb innovativer Ingredienzen, Compounds und Fertigmischungen. Abnehmer der Produkte sind insbesondere das Backgewerbe und die Lebensmittelindustrie. Aber auch die chemische, pharmazeutische und kosmetische Industrie zählen zu den Kunden von Kampffmeyer Food Innovation.

Zu den Produkten des IFS-zertifizierten Unternehmens gehören beispielsweise expandierte Cerealien, Fettpulver, Nährstoffkonzentrate für Backwaren, funktionalisierte Getreidemahlerzeugnisse und Getreidespezialitäten, verschiedene Health-Ingredients sowie Textur- und Bindesysteme. Der jährliche Produktionsausstoß beläuft sich bei physikalisch bearbeiteten Mehlen auf 5000 t und bei den so genannten intelligenten Compounds auf 30 000 t.

Detaillierte Vorgaben

Kampffmeyer Food Innovation beauftragte AZO mit der Planung einer Gesamtanlage für Ingredients, Compounds und Backmischungen, inklusive aller Anlagenbereiche entlang der Prozesskette Extrudieren, Trocknen, Mahlen, Sichten, Mischen, Abfüllen, Verpacken sowie dem vollautomatischen Handling von Schüttgütern und flüssigen Komponenten. Weiterhin beinhaltete der Auftrag die Einbindung sämtlicher Steuerungen für diese und vom Kunden bereitgestellte Anlagenkomponenten in das Prozessleit- und Visualisierungssystem Kastor, das mit einer AS 400 verbunden ist. Kastor ermöglicht zudem über eine Bar-code-Identifizierung eine Produktverfolgung von der Rohstoffaufgabe bis hin zum fertigen Produkt. Sämtliche Produktionsbereiche werden über Intouch visualisiert, so dass der Kunde jederzeit einen Überblick über den Gesamtprozess hat.

Bei der Realisierung des Auftrages hatten die AZO-Spezialisten verschiedene Vorgaben zu beachten: Als Lieferant hochwertiger Vorprodukte für die Lebensmittelindustrie forderte Kampffmeyer Food Innovation eine lückenlose Chargenrückverfolgung gemäß EU 178 sowie weitgehend automatisierte Prozessabläufe, bei denen manuelle Eingriffe auf ein Mindestmaß reduziert sind. Des Weiteren sollte das Anlagenkonzept reinigungsfreundlich und so flexibel sein, dass Rezepturen, die aus bis zu 20 Rohstoffen bestehen können, problemlos abgearbeitet werden können. Kampffmeyer wünschte ferner eine klare Linienzuordnung für die Misch- und Extrusionslinie. Flexibilität war auch bei der Verpackung der verschiedenen Fertigprodukte gefragt, die in Säcken, Big Bags oder Silofahrzeugen ausgeliefert werden. Außerdem sollen innerbetrieblich erzeugte Getreideveredlungsprodukte automatisch über Silos der Mischlinie zugegeben werden können.

Drei Mischlinien

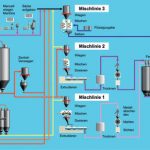

Die von AZO realisierte vollautomatische Anlage umfasst drei Mischlinien, von denen eine lediglich mit einem Hochleistungsmischer ausgerüstet ist und die anderen beiden jeweils einen Einwellenmischer mit nachgeschalteter Extrusionsanlage umfassen. Die Produkte aus dem Hochleistungsmischer passieren eine Allmetallausscheidung und Kontrollsiebung, bevor sie die Big Bag- bzw. die Sackbefüllanlagen erreichen. Die extrudierten Produkte legen einen anderen Weg zurück. Hier geht es über einen Trockner, eine Mühle mit nachgeschaltetem Sichter in die Fertigproduktsilos, denen Allmetallabscheider nachgeschaltet sind. Von hier aus werden dann Säcke oder Big Bags befüllt. Zusätzlich besteht die Möglichkeit, von der Hochleistungsmischlinie und den Extrusionsmischlinien Silofahrzeuge zu beschicken.

Die Anlieferung der Rohstoffe kann in Säcken, Big Bags oder Silofahrzeugen erfolgen. Auf der Materialbereitstellungsebene wird die Sackware über Einlauftrichter dem geschlossenen System zugeführt. Der Einlauftrichter ist mit einem Deckel ausgestattet. Sobald der Bediener diesen öffnet, startet ein Absaugsystem, das eine staubarme Systembeschickung sicherstellt. Auch schwerfließende, klebrige und stark fetthaltige Ausgangsstoffe gelangen über diesen Weg in die Anlage. Auf der Materialbereitstellungsebene erfolgt auch die manuelle Einwaage von Kleinkomponenten, die bedienergeführt über ManDos bereitgestellt werden. Über einen Barcodeleser wird sichergestellt und dokumentiert, dass nur zum Rezept gehörende Rohstoffe in die Anlage eingefüllt werden.

Auf der Materialbereitstellungsebene besteht zudem die Möglichkeit, über Einfülltrichter entsprechende Förderwaagen mit schlecht förderbaren Rohstoffen im freien Fall zu beschicken, die dann die nachfolgenden Extrusionslinien bedienen. Für Spezialkomponenten, beispielsweise Salze, steht eine Dosinenter-Anlage mit verschiedenen Aufstellplätzen für DosiBoxen zur Verfügung. Letztere werden in der Arbeitsvorbereitung mit Sack- oder Big Bag-Ware befüllt, mit entsprechenden Barcodes versehen und der Mischlinie zugeführt. Dazu werden sie rezepturabhängig auf den Dosinenter gestellt und können so automatisch, grammgenau gewogen, für die Chargen abgeholt werden. Wesentliche Anlagenkomponente auf der Materialbereitstellungsebene ist ein Sackentleerautomat. Er öffnet und entleert die aus dem Hochregallager kommenden und mit Barcodes ausgestatteten Säcke. Eine Druckförderanlage transportiert die Rohstoffe anschließend barcodeüberwacht in die Innensilos. Über den Sackentleerautomat können auch die drei Mischlinien pneumatisch direkt beschickt werden.

Die Big Bags mit Rohstoffen werden zuerst in einem Hochregallager eingelagert. Von dort aus gelangen die Gebinde zur Big Bag-Entleerstation, wo sie mithilfe eines Hebezeuges staubdicht angedockt und die Rohstoffe pneumatisch in die Innensilos gefördert werden. Außerdem besteht die Möglichkeit, von den Big Bags und Silos aus die drei Waagen der Mischlinien zu beschicken.

Außensilos für Großmengen

Rohstoffe, die Kampffmeyer Food Innovation in großen Mengen verarbeitet, kommen via Silofahrzeug ins Werk. Sie werden über eine zentrale Kupplungsstation in Außensilos aus Aluminium mit einem Fassungsvermögen von 108 m3 eingelagert. Die Silos für Getreidestärken und Zucker haben eine Druckentlastung. Für die Fertigprodukte und Mehle ist dies nicht erforderlich. Um einer Kondensatbildung vorzubeugen, sind alle Silos mit einer Kopfraumtrocknung ausgestattet. Von allen angelieferten Rohstoffen wird automatisch und pneumatisch eine Probe genommen und im werkseigenen Labor analysiert. Erst wenn feststeht, dass die Rohstoffe den Spezifikationen entsprechen, erfolgt die Produktionsfreigabe. Vibrationsböden und Zellenradschleusen dienen zur Austragung der Produkte aus den Silos. Die Mehlsilos beschicken neben der Zentralwaage auch die Waagen über den Extrusionslinien. Die Verteilung wird über einen Klappkasten vorgenommen. Alle anderen Großkomponenten werden pneumatisch zur Zentralwägestation gefördert. Hierzu wird eine Förderwaage eingesetzt, bei der entsprechend der Rezeptur über ein Saugwägesystem die Chargen automatisch bereitgestellt werden. Sobald eine Charge komplett ist, wird sie in ein nachfolgendes Gefäß entleert und von dort aus pneumatisch auf die große Förderwaage über dem Hochleistungspräzisionsmischer gefahren. Diese Anlagenkonfiguration gewährleistet, dass die Mischer auch über weite Förderwege mit hoher Genauigkeit beschickt werden können.

Hervorzuheben ist, dass alle Waagen in dieser Anlageninstallation sowohl per Saug -als auch per Druckförderung beschickt werden können. Die Förderwaage über dem Hochleistungsmischer kann mit über 20 Komponenten beschickt werden. Ein elektromechanisches Wägesystem und die Grob- und Feinumschaltung bei der Produkteinschleusung garantieren auch bei hohen Förderleistungen eine hohe Wäge- und Dosiergenauigkeit.

Fette und andere flüssige Zutaten werden über eine spezielle Flüssigaufbereitungsanlage dem Mischprozess zugeführt.

Schonende Produktförderung

Am Extruderkopf fallen mechanisch hochempfindliche Produkte an, die auf schonende Weise zum Trockner transportiert werden müssen. Hierfür kommt ein Pneumatikförderer zum Einsatz, dessen Abscheider drucklos gehalten ist. Dadurch werden die Extrudate sehr schonend abgeschieden und dem Trocknungsprozess zugeführt.

AZO-Saugfördersysteme versorgen die Mühlen (Trockenvermahlung mit Feinstvermahlung und Granulatherstellung) schonend und gleichmäßig. Nach dem Mahlprozess trennen Sichter den Produktstrom in eine Grob- und Feinfraktion. Saugfördersysteme bringen beide Fraktionen zu den Fertigprodukt- bzw. Halbfabrikatsilos.

Sämtliche Fertig- und Halbfabrikate durchlaufen vor ihrer Verpackung in Säcke oder Big Bags bzw. vor ihrem Abtransport in Tanklastzügen Kontrollsiebe und hochempfindliche Metallabscheider. Vorkommnisse an diesen wichtigen Kontrollpunkten des HACCP-Konzepts von Kampffmeyer werden protokolliert und über die Leittechnik an alle relevanten Betriebsbereiche weitergeleitet.

Die Verpackung der Fertigprodukte in Säcke läuft vollautomatisch ab. Die etikettierten und beschrifteten Säcke durchlaufen auf ihrem Weg zu einer Multiline-Palettieranlage einen weiteren Metallabscheider, der nun das ganze Gebinde auf metallische Kontaminationen untersucht. Jede Palette erhält abschließend einen EAN-128-Barcode. Mit diesem werden auch sämtliche Big Bags, die mit Fertigprodukt befüllt sind, versehen. Schließlich ist die EAN-Kennzeichnung wesentliches Element bei der lückenlosen automatisierten Chargenrückverfolgung.

Prozessleit- und Visualisierungssystem

In der von AZO realisierten Gesamtanlage für Ingredients, Compounds und Backmischungen steuert und dokumentiert Prozess-IT von hsh systeme den gesamten Wertschöpfungsprozess.

Produktivität, Flexibilität, Verfügbarkeit und einfache Bedienung sind entscheidende Kriterien bei der Planung und Konstruktion von Produktionsanlagen für Lebensmittel. Ein weiterer Gesichtspunkt ist die Integrationsfähigkeit des Systems in vertikaler und horizontaler Richtung. Die umfassende Transparenz von Material- und Datenflüssen sowie die permanente Verfügbarkeit aussagekräftiger Echtzeitdaten ist die Basis für schnelle Entscheidungen in kritischen Situationen. Voraussetzung ist allerdings die nahtlose Anbindung von Aktorik und Sensorik über die Steuerungs- und Leittechnikebene bis hin zum übergeordneten ERP-System.

Durch die Kombination des Prozessleitsystems Kastor mit einem Visualisierungssystem auf Basis von Standardtools entsteht ein zentrales Prozessleit- und Visualisierungssystem. Es ist in der Lage, eine Vielzahl von Workflowsteuerungen und -kontrollen durchzuführen. Das Spektrum reicht hier von der Erfassung der Rohstoffdaten über die Ausbeutebestimmung bis zu einer lückenlosen Dokumentation der Produktionsabläufe, beispielsweise über Chargenprotokolle, Ausbeutebilanzen oder die Langzeitarchivierung von Daten. Darüber hinaus bietet das zentrale Prozessleit- und Visualisierungssystem einen individuell konfigurierbaren Zugangsschutz und ist nach GAMP 4 und FDA-Vorgaben validierbar. Das Prozessleitsystem Kastor verfügt über eine Stammdatenverwaltung, die an die Vorgaben der S88-Richtlinie angelehnt ist. Ebenso ist Kastor zur Übergabe von Rezept- und Auftragsdaten an das übergeordnete Kundensystem (AS400) angebunden. Weitere Funktionen von Kastor sind:

- Rohstoffidentifikation mithilfe von EAN-128-Barcodes und der direkte Informationsaustausch mit dem Host-System

- Erfassung, Auswertung und Protokollierung sämtlicher Daten bei der Premixherstellung und der Handeinwaage

- Steuerung der Verpackungsmaschinen

dei 400

Weitere Informationen zu den Produkten von AZO

Kampffmeyer Food Innovation

Teilen: