Die Zerkleinerung auf einem Riffelwalzwerk ist optimal auf die Anforderungen an das zu verarbeitende Produkt anzupassen. Die schonende Zerkleinerung durch Druck und Scherung in einem Riffelwalzwerk erzeugt Zerkleinerungsprodukte mit enger Kornverteilung und geringem Staubanteil.

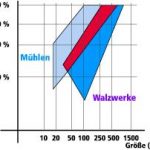

Neben den häufigsten Anforderungen an pulver- und granulatförmige Produkte, beispielsweise dass die Partikel eine definierte Korngrößenverteilung aufweisen oder dass keine hohen Anteile an Staub im Produkt enthalten sind, ist es erwünscht, diese Produkte mit möglichst geringem apparativem Aufwand zu erzeugen. Das zerkleinerte Produkt sollte idealerweise nicht mehr zu sieben oder auf andere Weise zu klassieren sein, sondern nach Entnahme aus dem Zerkleinerungsaggregat direkt als Fertiggut verpackt oder weiterbehandelt werden können. Diese Aufgabe kann mit modernen Riffelwalzwerken wesentlich zufriedenstellender erfüllt werden als mit Prallzerkleinerern, beispielsweise Mühlen.

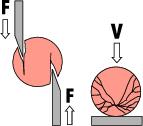

Punktuelle Krafteinwirkung

In einem Riffelwalzwerk erfolgt die Produktzerkleinerung durch Scherung und Druckeinwirkung zwischen zwei Walzen (Bild 1a). Durch die punktuelle Krafteinwirkung der beiden Schneiden der geriffelten Walzenoberfläche und dem Druck der Walzen wird das Korn in wenige, relativ große Fragmente zerteilt, wobei ein kleiner, unvermeidlicher Feingutanteil entsteht. Betrachtet man dagegen das typische Bruchbild eines prallend zerkleinerten Korns, so fallen hier mehr und vor allem kleinere Bruchstücke (Bild 1b) als bei der Zerkleinerung mittels eines Riffelwalzwerks an. Zudem ist die Korngrößenverteilung eines Pulvers aus einem mit hoher Geschwindigkeit arbeitenden Prallzerkleinerers wesentlich breiter als bei einer relativ langsamen, schonenden Zerkleinerung durch Druck und Scherung in einem Riffelwalzwerk.

Enges Kornspektrum

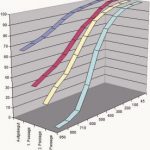

Die Entscheidung für eines der beiden genannten Zerkleinerungsprinzipien und damit die Frage, ob eine Prallmühle oder ein Riffelwalzwerk zum Einsatz kommen soll, ist von den an das Fertigprodukt gestellten Anforderungen abhängig. Vergleicht man die prinzipiell produktunabhängig erreichbaren Endfeinheiten, lässt sich in Bild 2 deutlich erkennen, dass die Kornverteilung eines auf einem Walzwerk zerkleinerten Produkts prinzipiell steiler und damit in einem engeren Kornspektrum verläuft als die eines auf einer Mühle vermahlenen Guts. Interessant wird die Frage nach der zu wählenden Zerkleinerungsmaschine dann, wenn das Fertiggut eine Kornverteilung aufweisen soll, die in dem Bereich liegt, der mit beiden Prinzipien bedient werden kann. Hier kommen dann weitergehende Überlegungen ins Spiel, wie z. B. die zur Erreichung der geforderten Durchsatzleistung erforderliche Größe der Maschine sowie die zugehörige Peripherie oder die Temperaturempfindlichkeit des Mahlgutes. Durch die geringere mechanische Beanspruchung in einem Riffelwalzwerk fällt auch die thermische Belastung grundsätzlich niedriger aus. Der notwendige Anlagenumfang umfasst bei einem Walzwerk im Wesentlichen eine dosierte Produktaufgabe und eventuell nachfolgend geschaltete Klassiermaschinen, während eine Mahlanlage auf Basis einer schnell laufenden Mühle darüber hinaus noch mit einer pneumatischen Förderung, einem Entstaubungsfilter und einer Ventilation ausgestattet werden muss.

Homogen beschicken

Eine Voraussetzung für eine dauerhaft hohe Qualität des zerkleinerten Produkts ist eine gleichmäßige Dosierung des Aufgabeguts über die gesamte zur Verfügung stehende Walzenlänge. Die für eine gleichbleibend hohe Qualität des Fertigprodukts mit verantwortliche, homogene Beschickung der Walzenpassage kann über eine Schwingförderrinne oder eine Walzenspeisevorrichtung erfolgen. Die Wahl des Dosierungssystems ist abhängig von der Korngröße und Rieselfähigkeit des Aufgabeguts und von der Walzenlänge. In jedem Fall ist ein gleichmäßiger Produktvolumenstrom zur Walzenpassage durch die Steuerung der Dosiereinheit gewährleistet.

Hohe Funktionalität

Produktspezifisch vorab wählbar sind der Walzendurchmesser sowie die Beschaffenheit der Walzenoberfläche, beispielsweise grob oder fein geriffelt, stumpf oder scharf gegeneinander gestellte Riffel, eventuell auch Glattwalzen mit Schlagleisten. Die Walzenumfangsgeschwindigkeit und die Differenzgeschwindigkeit der beiden Walzen zueinander sowie der Walzenspalt können, je nach Ausführungsform, teilweise auch bei laufender Maschine geändert werden. Der je nach gewähltem Walzwerktyp manuell oder elektrisch verstellbare Walzenspalt ist dabei im Wesentlichen für die Partikelgröße des erzeugten Fertigguts verantwortlich. Die beiden Faktoren Walzendurchmesser und Walzenspalt bestimmen darüber hinaus die maximale Aufgabekorngröße, die das Walzwerk aufnehmen und zerkleinern kann; eine rein auf Druck basierende Zerkleinerung zwischen den Walzen ohne scherende Beanspruchung ist hierbei nicht erwünscht, da sie zu einem erhöhten Feingutanteil führen würde. Das Zerkleinerungsergebnis ist ebenso abhängig von der Differenzgeschwindigkeit der beiden Walzen zueinander und der Ausführung der Walzenoberflächen. Die Geometrie der Schneiden sowie ihre Anordnung auf den Walzen und ihre Relativgeschwindigkeit zueinander sind entscheidend für die Effektivität der erwünschten Scherung des Produktes.

Den Anforderungen entsprechend, sind die Riffelwalzwerke in unterschiedlichen Werkstoffqualitäten ausgeführt. Während z. B. für Anwendungen in der Nahrungsmittelindustrie Walzen aus nicht rostenden Stahlwerkstoffen zur Verfügung stehen, ist für andere Branchen Normalstahlqualität ausreichend. Mögliche Sonderausführungen umfassen besonders gehärtete Walzenwerkstoffe für den Einsatz bei stark verschleißenden Materialien sowie Kühlwalzen für die Zerkleinerung sehr temperaturempfindlicher Güter. Durch die kompakte Bauweise des gesamten Walzwerks lassen sich alle Typen bei Bedarf inertisieren.

Sichere Walzenpassage

Eine Walzenpassage ist aus jeweils einer fest und einer zur Einstellung des Walzenspalts verstellbar gelagerten Walze aufgebaut. Die so genannte Loswalze erfüllt darüber hinaus die Funktion einer Überlastsicherung. Treten Fremdkörper in den Walzenspalt, bewegt sich die Loswalze unter Beibehaltung des Anpressdrucks gegen ein Federpaket, um diese passieren zu lassen und stellt sich anschließend auf den voreingestellten Walzenspalt zurück. Eine mechanische Vorrichtung verhindert dabei das Aufeinanderprallen der Walzen. Für Störungen, die durch einen, gegenüber der maximalen Durchgangsgröße, erheblich größeren Fremdkörper verursacht werden, ist ein Scherstift als Sollbruchstelle vorgesehen, um größeren Schaden zu vermeiden.

Mehrstufige Anordnung

Der erreichbare Zerkleinerungsgrad einer Walzwerkpassage ist durch die beschriebenen Zusammenhänge begrenzt. Durch die Anordnung mehrerer Walzenpassagen übereinander lässt sich der gesamt erzielbare Zerkleinerungsfaktor deutlich erhöhen, wobei die Korngrößenverteilung mit jedem Walzendurchgang enger wird, was für das Grundprinzip der schonenden Zerkleinerung in dieser Form spricht. Bild 3 zeigt das typische Resultat einer dreistufigen Zerkleinerung von Superabsorber auf einem Riffelwalzwerk. Die Kombination mehrerer Walzenpassagen zu einem zwei-, drei- oder vierstufigen Riffelwalzwerk wird durch Modulbauweise möglich. Je nach Typ werden einzelne Module mit je einem Walzenpaar miteinander kombiniert oder es werden ein- und zweipassagige Module zu mehrstufigen Walzwerken vereint.

Vollautomatisches Walzwerk

Das auf vier Passagen erweiterbare und vollautomatisch arbeitende Riffelwalzwerk der Serie 253 (Bild 4) zeichnet sich insbesondere durch korrekte Einhaltung der Endfeinheit des Produktes aus. Ausgestattet mit einer kontinuierlichen und während des Betriebs arbeitenden Walzenspalt-überwachung, und den weiteren Funktionen Kompensation der Walzenausdehnung durch thermische Einflüsse, Nullpunkt-Justierung der Walzen zueinander vor jedem Anfahren, Parallelitätsprüfung der Walzen zueinander und automatische Öffnung des Walzenspaltes auf Arbeitsbreite bieten die Geräte dieser Serie eine enge Kornverteilung mit minimalem Staubanteil.

cav 456

Unsere Whitepaper-Empfehlung

Solida-Darreichungsformen: Vorteile und Grenzen verschiedener Batch-Granulier-Verfahren auf einen Blick. Treffen Sie mit dieser Entscheidungshilfe die richtige Wahl für Ihre Zielstellung.

Teilen: