Es gibt verschiedene Möglichkeiten, Standzeiten von Siebgeweben zu verlängern. Beispielsweise können Siebgewebe statt aus Standarddraht 1.4301 (304) aus federhartem Stahldraht 1.4310 (AISI 301) oder auch aus Duplex-Stahl 1.4462 (AISI 318 LN) hergestellt werden. Beide Stähle weisen höhere Materialhärten auf als rein austenitische Edelstähle. Problematisch ist, dass Gewebe aus diesen härteren Stahlsorten nicht in der vollen Variabilität der Maschenweiten und Drahtstärken zur Verfügung stehen. Sie liegen also nicht auf Lager und müssen bei Bedarf speziell angefertigt werden. Außerdem ist die Verarbeitbarkeit von Duplex-Stahldraht für sehr feine Maschenweiten und Drahtstärken beschränkt.

Andere Methoden zur Erhöhung des Verschleißschutzes wie Beschichtungen haben sich in der industriellen Praxis nicht bewährt, da die Gefahr der Ablösung des Beschichtungsmaterials und einer dadurch verursachten Produktverunreinigung be-steht. Die Verwendung von Kunststoffgeweben ist nur in Spezialanwendungen möglich.

Gasbasierte Behandlung

Allgaier Process Technology hat eine technologische Lösung entwickelt, mit der sich korrosionsbeständige Siebgewebe aus nahezu allen austenitischen Edelstahlsorten mit einer um einen Faktor 2 bis 3 erhöhten Lebensdauer herstellen lassen. Die Gewebe werden durch ein spezielles gasbasiertes Verfahren behandelt, für das je nach Anwendung die reaktive Atmosphäre im Prozess der Behandlung bezüglich Druck, Temperaturführung, Gaszusammensetzung und -konzentration sowie Behandlungsdauer variiert wird. Das führt zu einer Erhöhung der Verschleißfestigkeit der Drähte des Siebgewebes. Durch die Anwendung von Gasen im Prozess kommt es zu einer vollständigen Beeinflussung der gesamten Drahtoberflächen des bereits gewebten Siebgewebes, selbst der sich an den Kreuzungspunkten der Drähte berührenden Flächen. Die Intensität der Behandlung erfolgt in Abhängigkeit von der Drahtstärke der Gewebe, sodass die Duktilität der einzelnen Drähte nicht durch eine eventuelle Materialversprödung leidet und die Gewebe den starken Belastungen in schwingenden Siebmaschinen weiterhin standhalten können. Eine Beeinflussung der Abmessungen der Maschen oder Drahtstärken erfolgt nicht und damit auch keinerlei negative Wirkung auf die Genauigkeit der Maschen und der dadurch zu erreichenden Siebqualität. Durch diese Methode wird es möglich, Gewebe jeglicher Maschenweiten und Drahtstärken, wie sie aus austenitischen Edelstählen am Markt in großer Vielfalt verfügbar sind, zu behandeln und als verschleißfeste Gewebe zur Verfügung zu stellen. Es können Gewebe in verschleißfester Qualität ab Drahtstärken von etwa 80 µm hergestellt werden.

In Labor und Technikum getestet

Zur Entwicklung der neuartigen Siebe wurden intensive Labor- und Technikumsversuche durchgeführt. Diese erfolgten sowohl mit Mogensen-MSizer-Vibrationssiebmaschinen in einer kontinuierlichen Betriebsweise mit Siebung im Materialkreislauf als auch auf Allgaier-Taumelsiebmaschinen TSM und TSI sowie Vibrations-Rundsiebmaschinen vom Typ VRS. Für die Versuche auf den Maschinen im Technikum wurden Modellbedingungen gewählt. Als beispielhaftes, stark schleißendes Versuchsgut wurde frisch gebrochenes Glasgranulat in einer zum jeweils getesteten Gewebe passenden Kornfraktion hergestellt, jedoch in einer Körnung größer als die jeweilige Maschenweite, sodass Batch-Versuche ohne stetige Materialzirkulation möglich waren. Der Materialaustrag der Versuchsmaschinen wurde geschlossen und das Produkt wurde während der gesamten Versuchsdauer auf dem jeweiligen Siebdeck bewegt, jedoch nicht gesiebt.

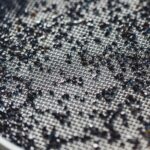

Mittels einer Mikroskop-Kamera wurden die Verschleißzustände dokumentiert. Die Abbildung zeigt, wie sich die Verschleißbilder der unbehandelten Gewebe (oben) und der behandelten Gewebe (unten) in den jeweiligen Zeitabschnitten bis zum Bruch des unbehandelten Gewebes nach 399 h unterscheiden. Das behandelte Gewebe weist zum Zeitpunkt des Siebbruches des unbehandelten Gewebes erst minimale Verschleißspuren auf. Der Versuch wurde mit dem noch intakten verschleißfesten Gewebe ebenfalls bis zu dessen Bruch fortgesetzt. Das verschleißfeste Gewebe zeigt den Bruch nach 1134 h, was einem Faktor auf die Lebensdauer von 2,84 entspricht. Erkennbar sind auch die vergleichsweise geringen Abtragungen an den oberen Biegungen der Kett- und Schussfäden des Gewebes, die nach einer entsprechend langen Zeit zum Siebbruch führen. Untersucht wurde auch die Abnahme der Masse für beide parallel getesteten Gewebe (unbehandelt und behandelt) in Prozent vom Ursprungsgewicht über die Betriebsdauer in Stunden. Während das unbehandelte Gewebe eine schnelle Massenabnahme bis auf 14,4 % des Ursprungsgewichts zeigte, verläuft der Verschleiß des behandelten Gewebes deutlich langsamer und gewinnt nur allmählich an Geschwindigkeit, bis es nach einer Massenabnahme von 5,4 % erst nach 1134 h bricht.

Feldversuche in der Industrie

Um die Ergebnisse der durchgeführten Labor- und Technikumsversuche abzusichern, wurden bei interessierten Kunden Feldversuche auf deren Anlagen im laufenden Normalbetrieb der Produktion durchgeführt. Es wurden Anwendungsfälle mit besonders stark schleißenden Gütern ausgewählt, z. B. Schleifmittel, Quarzsand, Hochofenschlacke und vulkanischer Sand. Die verschleißfesten Gewebe wurden dabei sowohl auf Allgaier-Taumelsiebmaschinen als auch auf einem MSizer von Mogensen sowie außerdem auf einer Plansiebmaschine eines Drittherstellers eingesetzt. Auch wenn noch nicht alle Ergebnisse der Feldtests vorliegen, da viele der genannten Gewebe noch intakt sind und noch laufen, so kann dennoch bereits jetzt geschlussfolgert werden, dass die Ergebnisse aus den Labor- und Technikumsversuchen durch die Feldversuche eindrucksvoll bestätigt wurden und die Tendenzen einer deutlichen Standzeitverlängerung eindeutig erkennbar sind.

Allgaier Process Technology GmbH, Uhingen

Hier finden Sie mehr über: