Die Süßwarenmaschinen von Winkler und Dünnebier bieten den Anwendern dank ihrer Formenlogistik eine hohe Anlageneffizienz, -sicherheit und -kontrolle. Dafür sorgt nun ein auf der Funktechnik RFID (Radio Frequency Identification) basierendes System von Turck. Es liefert die Daten zum aktuellen Status jeder eingesetzten Form. Die Vorteile für die Kunden: Ein verbessertes Qualitätsmanagement und eine hohe Flexibilität.

Ob Osterhasen mit Nougatfüllung, Schoko-Weihnachtsmänner oder edle Pralinen – viele jener Produktionssysteme, auf denen die süßen Leckereien entstehen, kommen aus dem rheinland-pfälzischen Rengsdorf. Nahe Neuwied stellt die Winkler und Dünnebier Süßwarenmaschinen GmbH (WDS) Anlagen für die Süßwarenindustrie her und beschäftigt sich zudem mit der Entwicklung neuer und der Optimierung bestehender Gießprozesse.

Das Unternehmen produziert Gießanlagen für Hartbonbons und Toffeeprodukte, Hohlkörperanlagen für gefüllte und massive Schokoladenprodukte, Mogul-Anlagen zur Herstellung aller in Puder gegossenen Artikel, Eintafelanlagen für flache Schokoladenprodukte und universelle Kolbenextruder für plastisch verformbare Massen.

Die Herstellung eines gefüllten Schokoladenartikels wie etwa einer Praline erfordert eine Vielzahl von Verfahrensschritten, die in der sogenannten Formen-Einlegestation ihren Anfang nimmt. Dort beginnen die lose auf Vorschubketten liegenden Pralinen-Formen ihren Rundlauf durch die jeweilige Produktionsstätte. Die Formen werden mithilfe von Nocken an der Kette je nach Anwendung und Leistung intermittierend oder kontinuierlich bewegt.

Sind die Formen mit warmer Luft oder per Infrarotstrahler ausreichend aufgeheizt, wandert aus einer ersten Gießmaschine eine genau dosierte Menge an Schokoladenmasse für die spätere Pralinenschale in die Form. Um den süßen Inhalt gleichmäßig zu verteilen und dabei Luftblasen zu entfernen, werden die Hohlkörperformen zunächst gerüttelt, dann über Kopf gewendet und behutsam bei gleichzeitiger Kühlung geschleudert. Anschließend härten die sogenannten Schokoladenschalen in einem speziellen Kühlschrank aus. Typische Füllungen wie Nougat oder Fondant (eine kristalline Zuckermasse) stellt die zweite Gießanlage zur Verfügung. Auch dabei gilt: Vor der Füllung aufwärmen, nach der Füllung wieder abkühlen. Die glatte Pralinenunterseite – im Fachjargon Deckel genannt – entsteht danach durch Anschmelzen, erneuten Schokoguss, Abstreichen überschüssiger Schokoladenmasse und einem letzten Abkühlen.

Am Ende der Reise lösen pneumatische Hämmer das Produkt durch leichte Schläge auf die Rückseite der Form aus ihrer Umhüllung. Während ein Transportband die fertige Praline zur Verpackung befördert, verbleiben die Formen zunächst im Kreislauf und wandern zu einer Wechselstation, wo sie nach der Kontrolle auf Produktreste bei Bedarf gegen neue, leere Formen ausgetauscht werden. Die Steuerung der gesamten Anlage erfolgt per Speicherprogrammierbarer Steuerung (SPS) sowie durch Motion-Controller für die Servo-Anteile. Bedien-PCs oder Mobile Windows-CE-Clients, die mit einem zentralen Server verbunden sind, befinden sich an jeder Gießmaschine.

Angesichts zahlreicher industrieller Fertigungsprozesse und Abläufe, die bereits durch berührungslos arbeitende RFID-Transponder (Tags) optimiert und abgesichert werden, entschloss sich WDS zur Einführung dieser innovativen Nahfunk-Technologie.

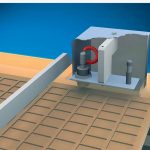

Alle Kunststoffformen – das können je nach Anlage mehrere Tausend Stück sein – werden dazu mit RFID-Datenträgern ausgestattet. Über fest installierte Schreibleseköpfe in den Anlagen und mobile Erfassungssysteme in Lager- und Produktionsräumen können alle Formen lückenlos zentral verfolgt werden. Innerhalb der Produktionslinien trägt das Datenbank-orientierte RFID-System zur Formen- und Produktverfolgung sowie zur Prozessoptimierung und Verbesserung der Produktionsstatistik bei. Die eingesetzten Reader des Mülheimer RFID-Spezialisten Turck werden über BL Ident-I/O-Module in das Feldbussystem integriert, sodass der Steuerung der WDS-Anlage jederzeit aktuelle Daten zur Verfügung stehen. Die Schreibleseköpfe befinden sich dabei typischerweise an den Formenwechselstationen, den Gießmaschinen sowie optional an Wäge- oder anderen Kontrollstationen.

Sämtliche von der Steuerung erfassten Informationen werden an eine lokale Datenbank auf dem Bedienserver der Anlage geschickt. Dort sind die Daten aller Formen gespeichert, die sich zu diesem Zeitpunkt im Kreislauf der jeweiligen Linie befinden. Zur maschinenübergreifenden Formenverwaltung und -verfolgung werden die anfallenden Informationen mit einem globalen Server synchronisiert. Ein vollständiges RFID-System umfasst neben den Lesestellen an Produktionsmaschinen auch Leseköpfe an Formenwaschmaschinen und Lagersystemen. Wenn der Kunde es wünscht, rüstet WDS selbst Fremdanlagen mit RFID-Lesern von Turck nach.

Die zentrale Server-Datenbank jeder WDS-Anlage hält dank des RFID-Systems heute Informationen bereit, die sowohl die Produktivität einer Anlage als auch die Qualität der Fertigung optimieren. Die Einsatz-Szenarien für den Daten-Pool sind dabei vielfältig. Unter anderem lässt sich die Logistik optimieren: Obwohl für die Vielzahl von Produkten zahlreiche unterschiedliche Formen eingesetzt, gelagert und verwaltet werden müssen, hat der Anwender mit RFID-Unterstützung jederzeit den Überblick. Das System stellt auf Wunsch den Aufenthaltsort jeder einzelnen Form dar oder präsentiert per Mausklick den zurückgelegten Weg innerhalb des Werks. So lassen sich mögliche Fehlerquellen leicht lokalisieren.

Auch produktionsspezifische Daten sind abrufbar: So lassen sich etwa Formen oder auch komplette Formensätze, die überdurchschnittlich viel Ausschuss produzieren, leicht auffinden und automatisch aussortieren. Denkbar ist auch, Formensätze und Produktionseigenschaften einer bestimmten Charge miteinander zu vergleichen.

Nicht zuletzt im Qualitätsmanagement ermöglicht der Daten-Pool vielfältige Einsatzszenarien bei der werksinternen Überwachung von Qualitäts- oder Hygienerichtlinien. Das System erkennt beispielsweise, ob ein Reinigungszyklus korrekt eingehalten wurde. Produktionsabläufe wie das Zusammenschieben von Formen im Kühlschrank oder der Austausch von Formen gegen spezielle Prüfmuster im laufenden Betrieb lassen sich heute dank RFID punktgenau verfolgen.

Darüber hinaus schlägt die Funktechnik Alarm, wenn eingelegte Formen nicht zur laufenden Produktion passen. Selbst ein fliegender Produktwechsel ist möglich, bei dem neue Formen bereits in das System wandern, während die alten noch ausgeschleust werden. Das wiederum spart Zeit und Geld. Selbst Produktionsszenarien mit willkürlich gemischten Formensätzen zur Erhöhung der Flexibilität sind denkbar.

„Nach ersten Gehversuchen mit einem Wettbewerbsprodukt haben wir uns für Turck entschieden, weil dort mit dem BL Ident-System eine industrietaugliche Hardware mit standardisierten Schnittstellen zur Verfügung stand“, begründet Bernd Plies, Leiter Elektro- und Automatisierungstechnik bei WDS, die Entscheidung. „Die Möglichkeit, das System mit den von uns verwendeten Bussystemen wie Profibus, DeviceNet und Modbus IP zu nutzen, sowie die Offenheit für zukünftige Bussysteme haben uns überzeugt.“ Daneben sei auch die umfangreiche Produktpalette industrietauglicher Leseköpfe ein wichtiges Argument gewesen.

Die Integration des Systems in serienreife Anlagen bereitete keine Schwierigkeiten. „Die Umsetzung war absolut problemlos“, erinnert sich Plies. „Alle gelieferten Bausteine wurden zügig in die erste WDS-Applikation, die mit der Siemens-Programmiersoftware Step 7 realisiert wurde, integriert.“

dei 447

Hans Turck GmbH & Co KG

WDS Winkler und DünnebierSüßwarenmaschinen GmbH

Informationsforum RFID, eine gemeinsame Initiative von Unternehmen aus den Bereichen Handel, Konsumgüterindustrie, Automo-bilbranche, IT und Dienstleistung

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: