Schwedes + Schulze Schüttguttechnik befasst sich mit der produktgerechten Auslegung von Silos. Ziel ist die optimale Anpassung des Silos an das individuelle Lagerproblem und die produktspezifischen Eigenschaften der Schüttgüter. Produktgerecht ausgelegte Silos verhindern Brücken- und Schachtbildung sowie Entmischungen.

Dr.-Ing. Arno Kwade, Prof. Dr.-Ing. Dietmar Schulze

Zieht man aus einem Silo Schüttgut ab, können zwei unterschiedliche Fließ-profile auftreten: Massen- oder Kernfluss. In Abbildung 1 sind die unterschiedlichen Fließprofile dargestellt. Beim Massenfluss ist während des Schüttgutabzugs der gesamte Siloinhalt in Bewegung. Dieses Fließprofil ist nur möglich, wenn die Trichterwände ausreichend steil bzw. glatt sind. Andernfalls stellt sich Kernfluss ein. Hier ist zunächst nur das Schüttgut im Bereich direkt über der Auslauföffnung in Bewegung. Das in den toten Zonen – sie entstehen ausgehend von den Trichterwänden im Randbereich des Silos – befindliche Schüttgut wird erst bei vollständiger Entleerung des Behälters ausgetragen.

Typische Probleme bei der Schüttgutlagerung in Silos

Lagert man Schüttgüter in Silos, kann es zu Brücken- und Schachtbildung, unregelmäßigem Fluss bei der Entleerung sowie zu einem breiten Verweilzeitspektrum und zu Entmischungserscheinungen kommen.

Bei der Brückenbildung entsteht ein stabiles Gewölbe (Brücke) oberhalb der Auslauföffnung, das zu einem Erliegen des Schüttgutflusses führt. Auch bei Schachtbildung kann das Schüttgut nicht vollständig abfließen. Es verfestigt sich in den toten Zonen eines Kernflusssilos, so dass sich ein stabiler Schacht bildet. Das Ergebnis von Brücken- und Schachtbildung und deren Einsturz ist ein unregelmäßiger Fluss. Dabei kann es zur Fluidisierung feinkörniger Schüttgüter kommen, die dann wie eine Flüssigkeit aus dem Silo ungebremst ausfließen. Ein breites Verweilzeitspektrum ist typisch für den Kernfluss. Das Schüttgut sammelt sich in den toten Zonen des Silos und bleibt dort über längere Zeit liegen. Erst bei der kompletten Entleerung verlässt es den Behälter. Das ist besonders bei leicht verderblichen pulverförmigen Lebensmitteln von großem Nachteil. Anders die Situation beim Massenfluss: Hier gibt es eine sehr enge Verweilzeitverteilung, da der gesamte Siloinhalt in Bewegung ist, und das Schüttgut das Silo gemäß dem First-in-first-out-Prinzip verlässt. Entmischungserscheinungen sind in der Regel beim Füllen der Silos zu beobachten. Während beim Massenfluss die Entmischung beim Ausfließen fast vollständig rückgängig gemacht wird, bleibt sie beim Kernfluss weitestgehend bestehen.

Zusammenfassend lässt sich feststellen, dass der Kernfluss mit einer Reihe von Problemen verbunden ist. Bei Massenfluss kann lediglich das Problem der Brückenbildung auftreten.

Für die verfahrenstechnische Auslegung von Silos sind zunächst die Fließeigenschaften des Schüttgutes mit Schergeräten zu messen. Auf Grundlage dieser Mess-werte werden folgende Siloparameter bestimmt:

• notwendige Neigung der Trichterwand zur Realisierung eines Massenflusses

• minimale Auslaufgröße zur Vermeidung von Brückenbildungen

Neben dem Silo ist auch das Austraggerät sorgfältig zu gestalten bzw. auszuwählen, denn auch diese Komponente kann eine mögliche Ursache für Fließprobleme sein.

Zylindrisches Silo für Soßenpulver

Ein fetthaltiges Fertigsoßenpulver (Käsesoße) soll in einem zylindrischen Silo mit einem Schaftdurchmesser von 3000 mm gelagert werden. Die maximale Lagerzeit in Ruhe, d.h. die Zeitspanne zwischen zwei Schüttgutabzügen, beträgt drei Tage. Ziel der Siloauslegung ist die Realisierung von Massenfluss, denn nur durch ihn lassen sich Entmischungserscheinungen minimieren und eine sehr enge Verweilzeitverteilung sicherstellen.

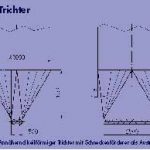

Im ersten Schritt bestimmte man mit einem Ringschergerät Typ RST-01.01 die Fließ-fähigkeit, Schüttgutfestigkeit und andere Parameter des Soßenpulvers. Aus diesen Werten wurden die für die Siloauslegung erforderlichen Fließeigenschaften und Wandreibungswinkel ermittelt. Die Scherversuche wurden bei 20 und 40 °C durchgeführt, um den Bereich der möglichen Temperaturen abzudecken. Auf Grundlage der gesammelten Messergebnisse wurden mit dem Jenike-Verfahren die maximalen Neigungswinkel des Trichters bestimmt, die notwendig zum Erreichen von Massenfluss sind: Die Wandneigung eines konischen Trichters darf bei Verwendung von kaltgewalztem rostfreiem Stahlblech maximal 20° gegen die Vertikale betragen. Verwendet man Stahlblech St37 mit PU-Beschichtung, liegt dieser Wert bei maximal 2° (bei der im Trichter vorliegenden Wandnormalspannung). Bei einem keilförmigen Trichter dürfen die Seitenwände jeweils etwa 10° steiler ausgeführt werden.

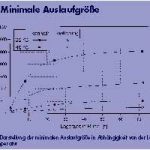

Außerdem wurden der minimale Auslaufdurchmesser d eines konischen Massenflusstrichters und die minimale Schlitzbreite b eines keilförmigen Trichters zur Vermeidung von Brückenbildung ermittelt. Abbildung 2 zeigt, dass die minimalen Auslaufgrößen mit zunehmender Lagerzeit und -temperatur deutlich ansteigen. Das bedeutet, dass die Fließfähigkeit mit steigender Lagerzeit und Temperatur deutlich abnimmt. Vor dem Hintergrund dieser Tatsache entschloss man sich, hohe Lagertemperaturen durch eine Kühlung des Produktes vor dem Siloeintrag zu vermeiden, und das Silo selbst zu isolieren. Auf dieser Grundlage wurden ein Silo mit konischem Trichter und eines mit annähernd keilförmigem Trichter (Abb. 3) verfahrenstechnisch ausgelegt. Beide Trichter sind aufgrund der deutlich günstigeren Wandreibung aus kaltgewalztem, rostfreien Stahlblech gefertigt oder mit diesem Material ausgekleidet. Um nach einer Lagerzeit von drei Tagen in Ruhe und einer Lagertemperatur von etwa 20 °C eine Brückenbildung zu vermeiden, muss der konische Trichter einen Auslaufdurchmesser von mindestens 1100 mm und der annähernd keilförmige Trichter eine Schlitzbreite von mindestens 500 mm aufweisen (Abb. 2).

Die eingesetzten Austraggeräte müssen über die gesamte Auslauföffnung des Trichters das Soßenpulver abziehen. Beim konischen Trichter ist die Verwendung eines Schwingtrichters sinnvoll, solange das Schüttgut nicht zu klebrig ist. Beim annähernd keilförmigen Trichter mit langgestrecktem Auslaufschlitz sollte dagegen ein Schne-ckenförderer eingesetzt werden. Damit letzterer das Schüttgut über die gesamte Länge des Auslaufschlitzes abzieht, muss er in Förderrichtung eine zunehmende Schüttgutmenge fördern. Dieses Ziel erreicht man durch einen in Förderrichtung abnehmenden Kerndurchmesser oder durch eine zunehmende Steigung der Schneckenwendel.

Silo für Zuckeragglomerat

Das Zuckeragglomerat hat eine mittlere Partikelgröße von etwa 500 µm. Seine minimale Partikelgröße liegt bei etwa 250 µm. Das Agglomerat soll in einem Silo mit zylindrischem Schaft und einem Durchmesser von 5000 mm gelagert werden. Mindestens einmal pro Woche erfolgt seine vollständige Entleerung. Während der Lagerung und beim Abzug des Zuckeragglomerats sind Bruch und Abrieb auf ein Minimum zu reduzieren.

Zuerst untersuchte man die Bruch- und Abriebempfindlichkeit des Agglomerats. In einem Ringschergerät wurde es bei unterschiedlichen Spannungsniveaus Scherverformungen wechselnder Dauer ausgesetzt. Anschließend wurde die Zunahme des Feinanteils gemessen. Die Ergebnisse: Nur in bewegtem Schüttgut und bei Spannungen von mehr als 3000 Pa treten deutlich feststellbar Bruch und Abrieb auf. Daraus zog man die Schlussfolgerung, dass das Zuckeragglomerat nur bei Spannungen unterhalb von 3000 Pa fließen sollte.

Beim Zuckeragglomerat handelt es sich um ein freifließendes Schüttgut. Untersuchungen zeigten, dass selbst nach einer Lagerzeit in Ruhe von einer Woche der Zucker immer noch gut fließt. Der minimale Auslaufdurchmesser zur Vermeidung von Brückenbildung ist deshalb relativ klein und liegt bei 200 mm. Aber auch der Einsatz eines Kernflusssilos ist unter der Voraussetzung möglich, dass es regelmäßig geleert wird. Allerdings liegen in beiden Siloarten die Spannungen, die auf das Zucker-agglomerat wirken, deutlich über 30 000 Pa. Erheblicher Bruch und Abrieb wären die Folge.

Die Lösung dieses Problems ist ein Kernflusssilo mit Entleerungsrohr. Das vertikal angeordnete Rohr hat eine große Anzahl von seitlichen Öffnungen mit gleichem Durchmesser. Es ist zentral über der Auslauföffnung angeordnet (Abb. 4). Beim Abzug des Zuckers bildet sich im Entleerungsrohr eine Kolbenströmung auf. Die bei der Siloentleerung auftretenden Spannungen sind kleiner 2500 Pa, da das Schüttgut nur durch die der Schüttgutoberfläche am nächsten liegende Öffnung in das Entleerungsrohr gelangt. Die Spannungen im Entleerungsrohr liegen ebenfalls unter 2000 Pa, so dass auch im Entleerungsrohr nicht mit Bruch und Abrieb zu rechnen ist. Die Anzahl und Größe der Öffnungen im Entleerungsrohr, der Rohrdurchmesser sowie der Auslaufdurchmesser des unteren Trichters wurden so dimensioniert, dass Brücken- und Schachtbildung zuverlässig ausgeschlossen werden kann.

E dei 266

Teilen: