Hoher Energieinhalt, gute Regelbarkeit und besonders gute Wärmeübergänge machen Dampf zum effizienten Energieträger für die meisten industriellen Prozesse. Im Gegensatz zum normalen Prozessdampf ist Reindampf besonders sauber und wird für eine ganze Reihe wichtiger Prozesse in der Lebensmittelindustrie und in der Pharmatechnik eingesetzt. Die Reindampfanlage des Max-Planck-Institutes in Münster zeigt exemplarisch die Vorteile einer einheitlichen Planung und Ausrüstung auf.

Der wichtigste Unterschied zwischen Reindampf und normalem Prozessdampf (Schwarzdampf) rührt aus der Erzeugung: Bei Reindampf wird besonders aufbereitetes Wasser verwendet und alle verwendeten Werkstoffe sowohl für den Dampferzeuger als auch für Rohrleitungen und Zubehör, die mit dem Wasser und dann Dampf in Berührung kommen, sind aus Edelstahl. Auch wenn der Begriff Reindampf je nach Anwendung unterschiedlich spezifiziert wird – die Lebensmittelindustrie spricht auch vom kulinarischen Dampf – beinhaltet doch die für den klinischen Bereich zuständige Norm EN 285 die wichtigsten Kriterien.

Typische Einsatzfälle für Reindampf in der modernen Prozesstechnik sind die Produktion medizinischer Güter, die Sterilisation, beispielsweise von Operationsbesteck, die Luftbefeuchtung in Klimaanlagen, die Produktbefeuchtung, beispielsweise von Backwaren, Fleisch- und Wurstwaren, und die Erzeugung steriler Atmosphäre in der Lebensmittelindustrie. Das Max-Planck-Institut für Molekulare Biomedizin in Münster beispielsweise beschäftigt sich mit Aspekten der Zell- und Entwicklungsbiologie. Forschungsgebiete sind die Migration von Leukozyten in entzündetem Gewebe, die Entwicklung der Keimbahn, die Entstehung von Organen und das Zusammenwirken von Blutgefäßen und Gewebsumgebung. Bei den Forschungsarbeiten werden Tierversuche durchgeführt. Um für stetig gleich bleibende Bedingungen zu sorgen, ist einiger Aufwand notwendig. Das Tierfutter muss sterilisiert werden, um zu verhindern, dass Fremdkeime eingetragen werden. Versuchslabors, aber auch die Tierhaltung selbst muss klimatisiert werden, um den Tieren optimale Lebensbedingungen zu bieten und auch den Keimeintrag über die Lüftungsanlage zu verhindern. Die ganze Anlagenausrüstung im Max-Planck-Institut ist dabei ähnlich aufgebaut wie in der pharmazeutischen Produktion oder in den sensiblen Bereichen der Lebensmittelindustrie. Reindampf ist für die oben beschriebene Aufgabe besonders geeignet, da er aufgrund seiner möglichen Temperatur a priori steril ist und das Wasser für die Reinstdampferzeugung so aufbereitet wird, dass kein Eintrag von Fremdstoffen oder Chemikalien stattfindet. Die Sterilisation mit Reindampf hat zudem den Vorteil, dass nicht nur die Temperatur (wie bei heißer Luft oder heißen Gasen) sterilisierend wirkt, sondern der direkte Wärmeübergang zwischen kondensierendem Reindampf und Mikroorganismen.

Im Max-Planck-Institut wurden die verschiedenen Prozesse redundant ausgeführt, sodass immer sichergestellt ist, dass der Betrieb unterbrechungsfrei erfolgen kann. Spirax Sarco hat die Anlagenausrüstung beginnend bei der Kostenschätzung über erste Planungsvorschläge bis hin zur Detailplanung begleitet. Alle Anlagenteile wurden aus einer Hand geliefert, auch für die Wartung stehen die Fachleute zur Verfügung.

Gerätetechnische Ausführung

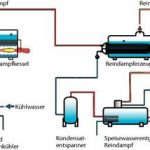

Der Neubau des Max-Planck-Instituts wurde mit zwei Viessmann-Dampfkesseln Vitomax 200 HS ausgerüstet. Die Gesamtleistung pro Kessel beträgt 1200 kg/h Schwarzdampf bei einem Druck von 8,5 barü. Beide Kessel wurden für den Betrieb ohne Beaufsichtigung (BOB) 72 Stunden nach TRD 604 ausgerüstet. Die Peripherie um die Dampferzeuger, z. B. die Abschlammkühler, um die Abschlammwässer in die Kanalisation entsorgen zu können oder die Entgasung für das Kesselspeisewasser, wurden von Spirax Sarco ausgelegt und ausgerüstet. Eine maximale Abwassertemperatur von 35 °C wird durch Frischwasserzuspeisung, geregelt über eine Temperaturregelung ohne Hilfsenergie, gewährleistet. Eine energetische Verwendung der anfallenden heißen Wässer ist wirtschaftlich nicht sinnvoll, da die anfallenden Mengen zu klein sind.

Die Wrasendämpfe des Entgasers werden durch einen kleinen Wärmetauscher geleitet und zur Vorheizung des Kesselspeisewassers benutzt. In diesem Fall lohnt sich der Aufwand, da der sehr kontinuierliche Betrieb – vor allem der Klimaanlage – einen ständigen Verbrauch an Dampf und Reindampf und damit einen kontinuierlichen Bedarf an Frischwassernachspeisung bewirkt. Diese Nachdampfverwertung ist die sinnvollste Energieausnutzung und wurde sowohl für den Schwarzdampf als auch den Reindampf eingesetzt.

Mit dem Dampfkessel, der zweite Kessel fährt immer stand-by, werden zwei Reindampferzeuger mit einer Leistung von je 1460 kW betrieben. Der Reindampfdruck beträgt dabei 6,5 bar und wird durch ein pneumatisches Ventil mit elektropneumatischem Stellungsregler geregelt. Energetisch besonders vorteilhaft ist die bereits beschriebene Wiederverwertung des Nachdampfes aus dem Kondensat der Beheizung der Reindampferzeuger. Mit dem entstehenden Nachdampf wird in diesem Fall das Speisewasser des Reindampferzeugers über eine Heizschlange beheizt, die weitere Beheizung des Speisewassers erfolgt durch die Direkteinsprühung von Reindampf. Der Entgaserdom arbeitet ebenfalls mit Reindampf. Entgaser und Dom bestehen aus Edelstahl 1.4571. Das aus diesem Speisewassergefäß weiter anfallende heiße Kondensat wird wieder verwendet und in die Kondensatanlage der Schwarzdampfkessel zurückgefördert. Zur weiteren Energieausnutzung wird das Kondensat aus dem Reindampfnetz in einen Speisewasserbehälter zurückgefördert und die dort entstehenden Wrasen werden zur Vorheizung des Speisewassers für den Reindampferzeuger-Entgaser verwendet. Auf diese Weise ist sichergestellt, dass alle größeren Energieabflüsse möglichst so in den Prozessablauf eingebunden werden, dass die Energieausnutzung optimal gestaltet ist.

Für besonders trockenen Dampf

Ungewöhnlich ist die Erzeugung von Reindampf mit relativ hohem Druck (6,5 barü). Die Prozesse beim Max-Planck-Institut erfordern besonders trockenen Reindampf. Neben der Verwendung eines normalen Dampftrockners wird deswegen eine zusätzliche physikalische Dampftrocknung angewendet, in der der Reindampf vor den Hauptverbrauchern von 6,5 bar auf 4,5 bar im Druck reduziert wird. Die danach folgenden Autoklaven der Firma Holzner verfügen über eine eigene Regelung, werden aber mit dem Reindampf 4,5 bar versorgt. Für die Versorgung der Luftbefeuchtung wird der Druck in einer weiteren Druckreduzierstufe von 4 auf 2,5 bar reduziert. Alle diese Druckreduzierungen sind technisch optimal aufgebaut und verfügen jeweils über einen eigenen Dampftrockner. Zur Regelung werden pneumatische Stellventile eingesetzt. Der elektropneumatische Stellungsregler erlaubt die Ansteuerung dieser Ventile durch elektronische Prozessregler. Eine Aufschaltung von Stellungsmeldung und Signalen auf eine externe Schaltwarte wird so ebenfalls möglich.

Auch die Druckregelung mit 450 kg/h ist, wie alle anderen nachfolgenden Einrichtungen, redundant aufgebaut. Nach der Druckregelung erfolgt die Aufteilung des Reindampfes auf die 4,5 bar-Schiene für die Autoklaven und die Versorgung für die Klimaanlage. Vor den Dampflanzen der Klimaanlage wird der Dampfdruck nochmals reduziert, jetzt auf 2,5 barü. Dampflanzen von Hygromatik sorgen für den optimalen Eintrag des Dampfes in die Lüftungskanäle.

Die allgemeine Beheizung erfolgt beim Max-Planck-Institut durch eine Fernheizversorgung. Um einen Notfallbetrieb der Heizungsanlage sicherzustellen, wird kostengünstig ohne weitere Zusatzheizung auf die Schwarzdampfkessel zurückgegriffen. Eine kompakte Easiheat-Wärmeübertragerstation mit 600 kW Leistung wird mit dem Schwarzdampf bei Bedarf betrieben. Der Wasservorlauf beträgt 70 °C, der Rücklauf 40 °C. Die Station selber verfügt über einen Dampf-Plattenwärmetauscher und ist besonders kompakt aufgebaut. Wärmetauscher, Regelventile, Entwässerung und anderes Zubehör wurden anschlussfertig verdrahtet und verrohrt geliefert, sodass die Aufstellung vor Ort besonders einfach war.

Die Ausrüstung des Max-Planck-Institutes zeigt exemplarisch die Vorteile einer einheitlichen Planung und Geräteausrüstung auf. Werden möglichst viele Geräte und Einrichtungen aus einer Hand geliefert, gibt es definierte Verantwortlichkeiten, das Zusammenspiel der unterschiedlichen Anlagenkomponenten ist aufeinander abgestimmt. Die Baubetreuung ist effektiver, Betriebssicherheit, klare Ansprechpartner, aber auch die Optimierung der Energieausnutzung können leichter realisiert werden.

dei 403

Dampf- und Kondensattechnolgie von Spirax Sarco

MPI für molekulare Biomedizin

Teilen: