Die Anwendungsfälle eines Elektromotors sind vielfältig, sie reichen vom groben Brechwerk über Stell-/Regelarmaturen bis hin zu Pumpen. Entsprechend seiner Größe und Einsatzbedingungen wird der Motor dabei durch klassische Schutz- relais oder Schutzschalter in aller Regel sicher vor dauernder Überlastung geschützt. Dies gilt jedoch nicht für die nachgeschalteten Anlagenteile.

Dipl.-Ing. Frank Döllerer

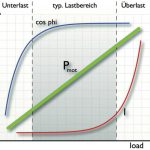

Bei der Betrachtung der Kennlinien einiger physikalischer Größen in Abhängigkeit von der Motorlast ist festzustellen, dass der Motorstrom I sich im Bereich kleinerer und mittlerer Lasten kaum verändert. Bei kleinen Antriebsmaschinen ist dieser Effekt aufgrund der magnetischen Sättigung besonders ausgeprägt. Erst in der Phase maximaler Belastung erhöht sich der Stromwert signifikant. Die klassischen Motorschutzrelais und Motorschutzschalter werten mit ihrer stromabhängigen Bimetallauslösung genau diesen Bereich aus und sind so in der Lage, die Antriebsmaschinen vor Überlastung zu schützen.

Die Kurve des Leistungsfaktors cos w zeigt einen nahezu gegensätzlichen Verlauf, denn sie weist im unteren Lastbereich des Motors die größten Veränderungen auf. Steigt die Motorleistung, variiert der Leistungsfaktor nur noch marginal. Aufgrund dieses Kurvenverlaufs bietet sich cos w an, um Belastungsänderungen im Bereich des Motorleerlaufs zu detektieren und Antriebselemente gegen Unterlast zu schützen. Leider werden sowohl Leistungsfaktor als auch Motorstrom erheblich durch Spannungsschwankungen beeinflusst und liefern dann ungenaue Werte.

Bimetallauswertung zu träge

Nur die Wirkleistung P hat einen fast linearen Kurvenverlauf – und das unabhängig von der Motorbelastung. In ihrer Berechnungsformel ist der Spannungseinfluss schon enthalten und tritt daher nicht als externe Störgröße auf. In der Realität sind die Elektromotoren in den meisten Anwendungsfällen überdimensioniert. Gründe hierfür liegen in einer längeren Lebensdauer der verwendeten Motorlager, dem Wunsch nach einer Leistungsreserve oder einer geringeren Lagerhaltung, weil nur wenige Motortypen bevorratet werden. Als Nachteil der Überdimensionierung muss eine geringere Belastung des Motors in Kauf genommen werden, dessen volles Belastungsspektrum nicht ausgeschöpft wird. Signifikante Änderungen des Motorstroms liegen nicht mehr im typischen Lastbereich und sind so für den Überlastschutz der angetriebenen Mechanik wirkungslos.

Die Bimetallauswertungen klassischer Lösungen eignen sich außerdem meist nicht für den Anlagenschutz. Da sie den normalen Startvorgang eines Elektromotors mit dem fünf- bis siebenfachen Nennstrom zulassen sollen, reagieren sie eher träge auf Überhöhungen des Stroms. Eine Class-10-Kurve mit einer vergleichsweise schnellen Auslösecharakteristik benötigt beim siebenfachen Nennstrom etwa 9 s, bevor sie für das Abschalten des Motors sorgt. Welchen Schaden die nachgeschaltete Mechanik in dieser Zeit nimmt, ist applikationsbedingt unterschiedlich und reicht vom erhöhten Verschleiß bis zur kompletten Zerstörung. Soll also auch die Mechanik geschützt werden, ist eine hohe Reaktionsgeschwindigkeit unerlässlich.

Schnelle Reaktion notwendig

Im Gegensatz zur Strombetrachtung erkennt die Wirkleistung mit ihrem linearen Verlauf alle Belastungszustände und charakterisiert das Drehmoment der Antriebsmaschine. Auf dieser Grundlage lässt sich ein effizienter Anlagenschutz realisieren, der neben dem Motor auch die meist teureren Aggregate oder die Anlagenmechaniken wirkungsvoll schützt.

Der elektronische Motormanager – kurz EMM – aus der Contactron-Produktfamilie von Phoenix Contact wurde für diesen Aufgabenbereich konzipiert. Das Gerät, das entweder mit einem Stromwandler bis 16 A ausgestattet oder für den Einsatz externer Stromwandler vorbereitet ist, berechnet aus den drei Spannungen, den Strömen und dem Phasenwinkel im Abstand von je 6,6 ms die vom Antriebssystem tatsächlich aufgenommene Wirkleistung. Dabei fungiert der Motor als Sensor, der alle relevanten Daten zur Verfügung stellt. Häufig haben die real ermittelten Werte, die nun den gesamten Antriebsstrang berücksichtigen, wenig mit den auf dem Motortypenschild genannten Daten zu tun. Erst die Aufzeichnung der Wirkleistungskurve eines echten Arbeitszyklus verdeutlicht, welche Schalt- und Meldeschwellen für einen wirksamen Anlagenschutz sinnvoll und notwendig sind.

Der 22,5 mm schmale Motormanager lässt sich einfach in bestehenden Anlagen nachrüsten, denn es ist keine weitere Sensorik erforderlich. Der von der SPS angesteuerte EMM übernimmt dann autark den Schutz von Motor und Mechanik. Zum Schalten des Motors können die vorhandenen Schaltelemente – beispielsweise elektromechanische Schütze oder verschleißfreie Halbleiterschalter – verwendet werden, die der EMM im Fehlerfall innerhalb von 20 ms absteuert.

Anwendungsfall Kreiselpumpe

Eines der häufigsten Aggregate in der Prozesstechnik ist die Kreiselpumpe. Wird sie gestartet, weist die Wirkleistungskurve aufgrund des hohen Einschaltstroms eine Leistungsspitze auf. Dieser Wert liegt normalerweise deutlich über den sinnvollen Schaltschwellen zum Schutz der Anlage und ist daher durch eine parametrierbare Delay-Zeit von der Überwachung ausgenommen. So werden unzulässige Schweranläufe detektiert und es kann schnellstmöglich ein optimaler Schutz sichergestellt werden.

Ein Trockenlauf kann zur Zerstörung der Pumpe führen, denn der Antriebsmotor wird nur mit einem Bruchteil seiner Nennleistung belastet, sodass es zu einer Unterschreitung der parametrierten unteren Schaltschwelle kommt. Die Schalthandlung auf ein solches Ereignis sollte zeitverzögert erfolgen, denn die Unterlast kann auch in einer zunächst harmlosen Luftblase begründet sein. Erst wenn dieser Zustand längere Zeit auftritt und die Pumpe durch Trockenlauf Schaden nehmen könnte, schaltet der EMM den Antrieb nach Ablauf der eingestellten Verzögerungszeit ab. Über einen digitalen Ausgang wird eine entsprechende Meldung beispielsweise an die Steuerung abgesetzt. Dieser Aspekt ist insbesondere bei Kühl- und Schmiermittelpumpen wichtig, da der Motormanager nicht nur die Pumpe, sondern auch die nachgelagerten Prozesse überwacht und schützt.

Ein weiteres kritisches Ereignis ist die Kavitation, die an eine maximale Fördermenge und die daraus resultierende höchstens zulässige Antriebsleistung gekoppelt ist. Der EMM überwacht deshalb sicher die festgelegte Maximalleistung und schaltet die Pumpe ab, wenn der Wert überschritten wird. Auf diese Weise wird die Kavitation zuverlässig verhindert.

Zustandsorientierte Wartung

Neben den Werten der integrierten Schaltspiel- und Betriebsstundenzähler liefert eine sinnvoll parametrierte Meldeschwelle wichtige Informationen für eine zustandsorientierte Wartung, indem sie beispielsweise einen verschmutzten Filter signalisiert. Bislang werden dazu häufig Druckdifferenzwächter genutzt, die insbesondere für den Ex-Bereich recht teuer sind. Technisch gesehen bewirkt die Filterverunreinigung lediglich eine leichte Erhöhung der Wirkleistungsaufnahme. Dies wird vom EMM erkannt und gemeldet, während die Pumpe weiterläuft. Aufgrund der Vorwarnung kann der Anwender jedoch eine zeitlich optimale Wartung einplanen.

Die komplette Pumpenapplikation lässt sich also mit nur einem Motormanager gegen fast alle Problemfälle schützen – und das zum Preis eines größeren Motorschutzrelais. Die Einbindung weiterer Sensorik oder zusätzlicher Hardware ist nicht notwendig, da der Motor in seiner Funktion als Sensor vorhanden ist.

Online-Info www.dei.de/1010405

Konfiguration etc.

Der elektronische Motormanager wird auf Basis der FDT-/DTM-Technologie mit einer kostenfrei erhältlichen Software konfiguriert und parametriert. Auf diese Weise können alle weiteren Informationen des EMM abgefragt und die Wirkleistungskurven unterschiedlicher Vorgänge aufgezeichnet, abgespeichert und so für eine spätere Analyse archiviert werden. Wird der Motormanager über einen in die Tragschiene eingerasteten T-Bus-Kontakt mit dem Profibus-Gateway von Phoenix Contact verbunden, stehen die Daten auch im Profibus-Netzwerk zur Verfügung. Dabei kann das Gateway als Master mit nur einer Profibus-Adresse bis zu 32 EMM-Module verwalten.

Teilen: