Werden schon bei der Entwicklung der Formulierungen die wichtigsten Einflussparameter identifiziert, vereinfacht dies den späteren Scale-up auf den Produktionsmaßstab. Einerseits ist durch die Spezifikation eines Design Space die Prozessvalidierung gegenüber Regulationsbehörden erleichtert, andererseits reduziert eine erhöhte Prozesskenntnis die auftretenden Probleme. Ein wichtiges Hilfsmittel hierbei ist die Statistische Versuchsplanung, die zu einer deutlichen Effizienzsteigerung führt.

Natalja Felbusch, Prof. Dr. Gerd Kutz, Dr. Stefanie Feiler, Dr. Philippe Solot

In der hier beschriebenen Arbeit geht es darum, die Einflussparameter auf die Viskosität von Dispersionen genauer zu untersuchen. Es ist bekannt, dass mittels der Phasen-Inversions-Temperatur (PIT)-Methode zwei verschiedene Arten von Dispersionssystemen erzeugt werden können. Oberhalb der PIT erhält man eine niederviskose Emulsion (Lotion); wenn unterhalb der PIT gearbeitet wird, lässt sich hingegen eine Emulsion mit höherer Viskosität (Creme) erzeugen. Ausgehend von einer Prototypformulierung werden die kritischen Prozessparameter identifiziert und dann darauf aufbauend optimale Prozess-einstellungen für beide Systeme definiert.

Strukturiertes Vorgehen

Aufbauend auf einem Fischgrätendiagramm mit anschließender Risikoanalyse (FMEA) bleiben neun potenzielle Einflussfaktoren übrig. In einer derart komplexen Situation optimale Prozessbedingungen zu bestimmen, ist keine einfache Aufgabe. An dieser Stelle kommt daher die Statistische Versuchsplanung (engl. Design of Experiments, kurz DoE) ins Spiel. Durch das strukturierte Vorgehen kann der notwendige Aufwand minimiert werden; das Ergebnis wird auf dem effizientesten Pfad erhalten.

Die Idee bei der sogenannten sequenziellen Versuchsplanung ist, je nach Anzahl der Parameter einfachere oder detailliertere Untersuchungen durchzuführen. So wird das Aufwand-Nutzen-Verhältnis möglichst gering gehalten. Bei vielen Parametern erlaubt ein grobes Screening, die Anzahl der Faktoren zu reduzieren. Bei einer mittleren Anzahl an Parametern können zusätzlich Wechselwirkungen zwischen den Faktoren mit einbezogen werden, jedoch ist das Ziel immer noch die Faktorreduktion. In der Praxis sind es oft nur zwei oder drei Faktoren, die die Qualität des Produkts maßgeblich beeinflussen. Sobald diese identifiziert sind, können optimale Prozesseinstellungen definiert werden.

Dieses Vorgehen ist in der Software Stavex von Aicos Technologies sehr benutzerfreundlich umgesetzt. Das eingebaute Expertensystem schlägt, basierend auf der Anzahl der spezifizierten Einflussfaktoren, passende Versuchspläne vor. Im Normalfall folgt man einfach den Empfehlungen der Software. Natürlich können fortgeschrittene Benutzer die Vorschläge auch sehr flexibel an andersartige Bedürfnisse anpassen, z. B. um eigene Vorversuche mit der Software zu einem vollständigen Plan zu ergänzen.

Nach dem ersten Screening-Durchlauf steht fest, dass die Anzahl der Faktoren auf vier für die Lotion und auf sechs für die Creme reduziert werden kann. Hierbei ist zu bemerken, dass Stavex diese Ergebnisse in einem einfach verständlichen HTML-Bericht präsentiert und viele Grafiken zur Visualisierung zur Verfügung stellt. Bei Bedarf können die Statistikdetails immer noch über die Links zur Langform des Analyseberichts abgerufen werden.

Die erhaltene kleinere Faktorzahl erlaubt nun eine genauere Untersuchung der Zusammenhänge im sogenannten Modellierungsdurchlauf. Es darf dabei aber nicht vergessen werden, dass das Ziel immer noch eine weitere Verminderung der Faktorzahl ist. Daher werden jetzt teilfaktorielle Versuchspläne verwendet: Für die Creme wird ein Plan mit 16 Experimenten gewählt; für die Lotion genügen acht Versuche. Solche Pläne sind zu klein, um die Wechselwirkungen aller Faktoren untereinander zu berechnen. Dies sollte aber natürlich geschehen, wenn ihr Zusammenspiel tatsächlich noch ungeklärt ist, und ist daher die Default-Einstellung der Software. Doch Stavex erlaubt durchaus, bei Vorkenntnissen über das System die Zahl der Versuche zu reduzieren, indem definiert wird, welche der Wechselwirkungen als vernachlässigbar betrachtet werden können. Hier betrifft dies z. B. bei der Lotion die Wechselwirkung zwischen der Drehzahl des Homogenisators und der Abkühlgeschwindigkeit, während die Zusammenhänge zwischen den anderen Einflussfaktoren auf jeden Fall untersucht werden sollen. Die Software schlägt daraufhin passende Pläne vor.

Am Ende des Modellierungsdurchlaufs steht fest, dass für die Creme nur drei Faktoren (Homogenisierzeit, Homogenisatordrehzahl und Temperatur der Phasenvereinigung) wirklich ausschlaggebend sind; für die Lotion sogar nur zwei (Temperatur der Phasenvereinigung und Abkühlgeschwindigkeit). Da die Zahl der Faktoren nun klein genug ist, um die Suche nach den optimalen Einstellungen durchzuführen, kommt jetzt der sogenannte Optimierungs-durchlauf. Für die Creme wählt die Software einen zentral zusammengesetzten Versuchsplan mit 15 Experimenten. Für die Lotion beschließt das Projektteam, statt des ursprünglich vorgeschlagenen Plans mit neun Experimenten auf den kleineren Hexagon-Plan mit sieben Versuchen auszuweichen. Beide Versuchsreihen ergeben akzeptable (Creme) bis sehr gute (Lotion, insbesondere Viskosität) Modellanpassungen. Somit wurden ausgehend von den neun potenziellen Einflussfaktoren in 43 Versuchen für die Creme und in 27 Versuchen für die Lotion optimale Prozesseinstellungen gefunden. Die durchgeführten Bestätigungsversuche beweisen die Gültigkeit der erhaltenen Modelle. Ein weiterer Vorteil der sequenziellen Versuchsplanung liegt übrigens darin, dass die Faktorbereiche von Durchlauf zu Durchlauf entsprechend des erhaltenen Ergebnisses angepasst werden können. Hier wurde z. B. der untersuchte Bereich der Homogenisierungszeit von 2 bis 10 min. im Screening auf das exaktere Gebiet von 5 bis 8 min. in der Optimierungsphase eingeengt.

Hauptergebnisse

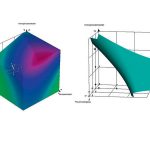

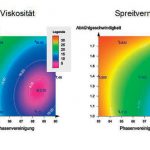

Bilder 1 und 2 zeigen Höhenlinienplots der Ergebnisse. Man sieht direkt, dass eine längere Homogenisierungszeit, eine hohe Umdrehungszahl des Homogenisators sowie eine mittlere Phasenvereinigungstemperatur für die Viskosität der Creme ideal sind. Für die Lotion sind zwei Qualitätsmerkmale interessant: Neben einer minimalen Viskosität eine maximale Spreitbarkeit. Sie sind in den Höhenlinienplots in Bild 2 dargestellt. Ein guter Kompromiss kann hier z. B. über eine gemeinsame Höhenliniengrafik (Overlay-Plot) oder durch das Verwenden einer sogenannten Wünschbarkeitsfunktion (engl. desirability) gefunden werden. Im betrachteten Fall ist Letzteres nicht unbedingt notwendig, da in Bild 2 beide Plots eine ähnliche Tendenz aufweisen, nämlich dass die beste Einstellung der Faktoren sich jeweils im unteren rechten Viertel des Bereichs befindet. Auch Design Spaces sind einfach zu definieren. Für die Viskosität der Creme wird ein Wert von mindestens 240 Pa*s als wünschenswert angesehen. Dieser Bereich ist durch die türkisblaue Grenze beschränkt und kann z. B. über einen Isoflächen-Plot (Bild 1, rechts) gut dargestellt werden. Die Regulierungsbehörden erlauben bei genügender Kenntnis der Zusammenhänge eine vereinfachte Validierung des Prozesses, da dann bekannt ist, wie unerwünschten Effekten gegengesteuert werden kann. Innerhalb des Design Space können die Einstellungen flexibel geändert werden.

Im vorliegenden Fall der Creme gilt, dass bei der Temperatur der Phasenvereinigung eine Abweichung von der mittleren Einstellung leicht ausgeglichen werden kann, indem die Werte bei der Homogenisierzeit und der Umdrehungszahl des Homogenisators erhöht werden (Bild 1, rechts). Die aus und neben den Versuchen erhaltene zusätzliche Prozesskenntnis reduziert zudem Probleme beim späteren Scale-up, und dadurch auch den entsprechenden Zeit- und Materialaufwand. Statistische Versuchsplanung ist daher für „Quality by Design“ unverzichtbar; leicht gemacht wird sie durch benutzerfreundliche Softwaretools wie Stavex von Aicos Technologies.

Online-Info www.cav.de/0810466

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: