Insellösungen mit rudimentärer Visualisierung, automatisiert mit veralteter Hardware, machten es dem Getränkehersteller Emig immer schwerer, seine Produktion effizient zu betreiben. Trotz starken Wachstums in den letzten Jahren, konnte er dem Kostendruck und den niedrigen Margen nur wenig entgegensetzen. Eine Runderneuerung der Prozessleittechnik innerhalb der Ausmischung und die durchgängige Vernetzung der gesamten Anlage – von der Warenannahme bis zur Abfüllung – verbesserten die Situation.

In der Getränkeindustrie sind über die Zeit Anlagenstrukturen gewachsen, bei denen Wareneingang, Produktion, Abfüllung und Logistik getrennt voneinander automatisiert wurden. Eine Verbindung der einzelnen Systeme untereinander oder durch ein überlagertes System ist häufig gar nicht, im besten Falle über serielle Schnittstellen, in den meisten Fällen jedoch über Laufzettel realisiert. Stefan Ruff, Projektleiter bei Proleit, beschreibt die Ausgangssituation in Waibstadt so: „Die Ausmischung der Produkte geschah über zwei Systeme: einem System für die Waagen eins und zwei, einem zweiten für die Waage drei. Diese beiden Systeme waren seriell miteinander gekoppelt, andere Schnittstellen, beispielsweise zum Labor, zur Warenannahme oder zur Bürowelt, gab es nicht.“ Mit einer solchen Systemkonfiguration waren Chargenrückverfolgung, Überprüfung von Anlagenzuständen und eine durchgängige Produktion nicht zu verwirklichen.

Zusätzlich trat im Januar 2005 die EU-Verordnung 178/2002 in Kraft, die für die Nahrungsmittelhersteller und -händler die Rückverfolgbarkeit von Produkten neu regelt. Mit der üblichen Kommunikation in Papierform war diese Anforderung nur unter sehr hohem Aufwand zu erfüllen. So entschloss sich Emig, seine Automatisierung zu modernisieren. Knud Hinrichsen, Projektleiter bei Emig, beschreibt die Anforderungen: „Wir brauchten eine einheitliche, durchgängige Materialwirtschaft, um unsere Chargen vom Eingang der Rohware bis zu den Abfülllinien nachvollziehen zu können – nicht nur für die EU 178. Dazu gehörte auch die Verbesserung unserer Auftragsbearbeitung und die Optimierung der einzusetzenden Rohwarenmengen anhand ihrer Chargendaten. Und natürlich brauchten wir eine wesentlich bessere Visualisierung unseres Prozesses, nicht nur, um zu sehen, welches Ventil geöffnet oder geschlossen ist, sondern auch, um zu erkennen, ob es Probleme mit den Geräten im Prozess gibt.“

Fit für die Zukunft

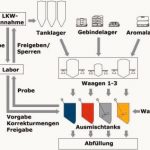

Zur Ablösung der papierintensiven Auftragsbearbeitung war eine durchgängige Automatisierungslösung zwingend notwendig. Diese beginnt bei Emig heute bereits bei der Annahme der Rohwaren. Mit der automatischen Datenerfassung werden nicht nur Lieferantendaten wie Lieferantencharge, sondern auch chargenspezifische Werte wie °Brix-, Säurewert und das Mindesthaltbarkeitsdatum der angelieferten Rohware erfasst. Ein Teil dieser Daten stammt aus den Informationen auf dem Lieferschein, ein anderer aus dem Labor-Informations-Management-System (LIMS). Das Labor überprüft die Rohwaren bei der LKW-Annahme, gibt sie frei oder sperrt sie, wenn die angelieferte Ware den Anforderungen nicht entspricht. So können die Rohwaren entsprechend ihren Qualitäten in einen der 40 Rohstofftanks gefördert und nach Bedarf für die Produktion entnommen werden.

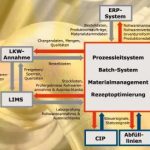

Um die gesteckten Ziele erreichen zu können, musste neben den umfangreichen elektrotechnischen Umbauten auch Software neu implementiert werden. Stefan Ruff beschreibt die Änderungen: „Bis auf den vorhandenen Profibus der Waage 3 wurde die gesamte Automatisierungsebene ersetzt. Herzstück dieser Ebene, die vor dem Projekt aus zwei Systemen, einer Simatic-S5 mit Visualisierung und einem rein DOS-basierten PC-System mit Interbus-Kommunikation bestand, ist nun eine Simatic-S7 mit dezentraler Peripherie, die alle drei Waagen sowie die gesamte Ablaufsteuerung übernimmt. Die Hardware für das CIP-System, eine S5 mit ET200-Peripherie, haben wir nicht angetastet, sondern nur in das Kommunikationsnetz eingebunden.“ Auf der Leitebene arbeitet nun Plant Direct iT, das Basis-Prozessleitsystem von Proleit, mit den Modulen Plant Acquis iT für das Produktions-Datenmanagement und Plant Batch iT, dem Batch-System mit integrierter Materialwirtschaft und Chargenverfolgung. Die Schnittstellen zum ERP-System und zum LIMS bedient die parametrierbare Kopplung Plant Connect iT. „Außerdem haben wir innerhalb dieses Projektes ein Web-basiertes Berichtswesen integriert, so dass jeder berechtigte Mitarbeiter Zugriff auf Daten der Produktion hat“, erläutert Ruff.

Rezepturen verwalten

Mit dem Prozessleitsystem Plant Direct iT wurden die Grundfunktionen wie Ventile, Motoren, Regler und Waagen (Siwarex U) realisiert sowie eine deutliche Verbesserung der Bedienung und Beobachtung erreicht. In der umfangreichen Bibliothek sind sowohl Bausteine für die Überwachung und Ansteuerung der Geräte im Prozess vorhanden, als auch Überwachungsfunktionen, beispielsweise für Grenzwerte und die Bus-Diagnose. Die Software bildet die Basis für alle anderen Module des Plant-iT-Systems, sie realisiert auch die Schnittstellen zum Prozess, zum Bedien- und Wartungspersonal sowie zur LKW-Annahme, für das eine eigene Eingabemaske erstellt wurde.

Plant Batch iT setzt auf den Funktionen und Daten von Plant Direct iT auf und deckt die spezifischen Anforderungen rezepturgesteuerter Batch-Prozesse ab. Dabei dient der Batch-iT-Manager zum Erstellen und Verwalten von Rezepturen, Stücklisten, Verfahrensbeschreibungen und Produktionsaufträgen, zur Visualisierung und Bedienung der Auftragsbearbeitung, zur Produktionssteuerung und zum Archivieren von Auftragsdaten. Mit dem Modul Materialmanagement werden Stammdaten angelegt und verwaltet sowie Bewegungsdaten chargengenau nachgehalten. Eine Statistikfunktion liefert Übersichten über den aktuellen Bestand, über Verbrauchs- und Produktionsdaten sowie chargenspezifische Auswertungen.

Der Produktionsdatenmanager Plant Acquis iT erfasst kontinuierlich, ereignisgesteuert oder über Handeingabe Prozess-, Produktions-, Betriebs- und Maschinendaten. Die Auswertung kann zeit-, schicht-, auftrags- oder chargenbezogen erfolgen.

Die Kommunikation zwischen Plant iT und den über- und untergeordneten Systemen FOSS (ERP) und LIMS erfolgt über die parametrierbare Kopplung Plant Connect iT.

Aufbruch in eine neue Welt

Heute besteht die Automatisierungslösung bei Emig aus einem Prozessleitsystem mit Batch-System, Materialmanagement und der Kopplung zu allen anderen Systemen, die für die Produktion relevant sind. In der Rohwarenannahme werden die Bestelldaten visualisiert, durch den Bediener ergänzt und für die kaufmännische Bearbeitung wieder zurückgemeldet. Die Produktion erhält aus dem ERP-System die Produktionsaufträge mit Produkt und Sollmenge, bearbeitet diese und liefert die Auftragsdaten mit Istmenge und Verbräuchen wieder zurück. Das Labor erhält Daten und Proben aus der Rohwarenannahme und der Produktion, erstellt neue oder geänderte Stücklisten für Rezepte und sendet deren Ergebnisse zurück.

Das Stammrezept aus dem Batch-iT-Manager wird entsprechend dem Produktionsauftrag aus FOSS gemeinsam mit den Beständen aus dem Materialmanagement an die Rezeptoptimierung übergeben, wo die Daten mit den Rohstoffqualitäten aus LIMS, den verfügbaren Teilanlagen und den vorhandenen Mengen abgeglichen und als Produktionsrezept an das Batch-System zurückgegeben werden. Zur Abarbeitung der Charge steuert das Batch-System die entsprechenden Stellgeräte, Motoren und Pumpen in der Produktion so, dass die vorgegebenen Mengen aus den Tanks automatisch in die Waagen bzw. Ausmischtanks gefördert werden. Dosierungen aus Containern oder Handzugaben werden ebenfalls durch das System überwacht. Unter Umständen kommen zwischengeschaltete Arbeitstanks zum Einsatz, über die homogenisiert oder über Filter in die Ausmischtanks gefördert wird. Eine Analyse zum Ende jeder Charge erfordert eventuell die Zugabe von Korrekturmengen an Wasser, Rohwaren oder Aromastoffen, bevor der Saft freigegeben und zur Abfüllung gepumpt werden kann.

Materialmanagement sammelt Informationen

Im Materialmanagement laufen die Informationen aus der LKW-Annahme, dem Labor und der Produktion zusammen, sie werden bei Anlieferung durch LKW und Entnahme für die Produktion aktualisiert. Stamm-, Produktions-, Verbrauchs- und Inventurdaten führt das Materialmanagement aufgrund der Informationen aus den angeschlossenen Systemen und meldet sie an das ERP-System (FOSS), das auch die Produktionsaufträge generiert und an das Leitsystem sendet. Noch einmal Ruff: „Das Materialmanagement ist die zentrale Datendrehscheibe, auf die alle angeschlossenen Systeme zugreifen. Ohne dieses Materialmanagement wäre eine automatische Produktion mit durchgängiger Auftragsbearbeitung und Chargenverfolgung unter Einbindung von FOSS, LIMS, PLS und Rohwarenannahme nicht möglich.“

Mit dieser Lösung erreichte Emig eine deutliche Steigerung seiner Effizienz und eine deutliche Verbesserung der innerbetrieblichen Kommunikation. In Bezug auf den Projektverlauf betont Hinrichsen besonders die konstruktive und zielorientierte Zusammenarbeit zwischen Emig und Proleit sowie die Flexibilität und Sensibilität bei der Realisierung. Die Tatsachen, dass die Produktion möglichst ohne Unterbrechung fortgeführt werden musste und dass es sich um hochsensible Produkte handelt, wurde in jeder Phase des Projektes berücksichtigt.

Halle 7, Stand H38

dei 448

Direkt zu Plant iT

Emig im Überblick

Unsere Webinar-Empfehlung

Lebensmittel müssen sicher sein! Im Rahmen der Websession Lebensmittelsicherheit stellen sechs Referent:innen neue Ansätze und Lösungen vor, die beim Erreichen dieses Ziels helfen.

Teilen: