In einer Produktionsanlage mit 20 Linien für Tiefkühlbackwaren steuert und dokumentiert das Batchmanagementsystem PrismaWEB alle Abläufe. Generell eignet sich das System für die derzeit größten im Batchbetrieb arbeitenden Mischanlagen. Durch die Internettechnologie genügt ein PC mit Browser, um von einem beliebigen Ort mit Internetzugang die Produktion beeinflussen zu können.

Wolfgang Ritzert

Einer der modernsten und international bedeutendsten Hersteller von Tiefkühlbackwaren errichtet derzeit seine neueste Produktionsanlage. Im Endausbau werden auf insgesamt 20 Linien Brötchen, Baguettes und diverse Kuchenteige wie Blechkuchen, Backkuchen und Mürbeteig hergestellt. Der Durchsatz an Mehl wird dann ca. 13 t pro Stunde betragen. Reimelt hat das Gesamtsystem zur Versorgung der Produktionslinien konzipiert und gebaut. Die wichtigsten mechanischen Anlagenkomponenten sind Silos mit Mehrfachaustrag, zentrale Wägestationen, die mehrere Abnahmestellen beschicken, pneumatische Förderanlagen, Siebmaschinen, Container usw. Integriert in das System ist eine vollautomatisch arbeitende Weizenvorteiganlage.

Batchmanagement

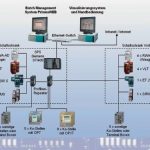

Voraussetzung für die Leistungsfähigkeit und Zuverlässigkeit des Produktionssystems ist die Automatisierung mit einem umfassenden Prozessleitsystem. Das Kernstück der Prozessautomation in der neuen Produktionsanlage bildet das Batchmanagementsystem PrismaWeb. Reimelt hat dieses innovative, leistungsfähige System entwickelt und bietet damit die Möglichkeit, die ständig steigenden Anforderungen in den Bereichen Informationstechnologie, Qualitätswesen und Dokumentation zu erfüllen. Anders als seine Vorläufersysteme arbeitet es Internet-basierend; ferner kann das System durchgängig in Profibustechnologie aufgebaut sein. Technologische Grundlage von PrismaWEB ist die aktuelle .NET-Technologie. Das Batchmanagementsystem PrismaWEB wird auf einem PC installiert, der – mit einer freiprogrammierbaren Steuerung verbunden – als Server direkt an der Produktionsanlage arbeitet. Dieses System übernimmt die Rezeptursteuerung für jede der Produktionslinien. Hier sind auch alle Rezepturen hinterlegt. Für eine komfortable Bedienbarkeit ist auf einem zweiten PC das Visualisierungssystem installiert, das die Gesamtanlage und ihre Baugruppen abbildet und das alle prozess- und steuerungsrelevanten Daten einschließlich der Störungsmeldungen anzeigt. Von diesem PC aus werden auch alle Handfunktionen gesteuert. Beide PCs sind über eine Ethernet-Schnittstelle mit dem hauseigenen Intranet verbunden. Für das System PrismaWEB lässt sich an jedem eingerichteten Netzzugangspunkt im gesamten Betrieb eine zusätzliche Bedienstation (Client-PC) einrichten. Dieser Client-PC bietet über den Browser (und ohne die Installation zusätzlicher Software) vollen Zugriff auf die Funktionalität von PrismaWEB und die Visualisierung, so dass die Bedienung der Produktionsanlage von jedem Arbeitsplatz in der gesamten Firma erfolgen kann. Bereits bei der rein firmeninternen Anwendung bietet PrismaWEB folgende Vorteile:

- über das Intranet lässt sich die Produktionsanlage von jeder beliebigen Stelle im Werk beobachten und bedienen, dabei ist ein durchgängiger Zugriff auf alle Teilprozesse möglich

- für den Betrieb von Client-PCs fallen keine gesonderten Kosten für Softwarelizenzen (z.B. für die Visualisierung) an

- der Einsatz von Standard-PC-Hardware für die Clientrechner verringert die Gesamt-Nutzungskosten (TCO, Total Cost of Ownership)

- an jedem Intranet-Zugangspunkt lässt sich ohne Zusatzaufwand bei Bedarf ein Client-PC anschließen

Zudem ist der Administrations- und Pflegeaufwand für die Software gering, da Updates nur auf dem Server installiert werden müssen. Durch die hohe Konfigurierbarkeit von PrismaWEB sind Erweiterungen oder Veränderungen der Produktionsanlage mit geringem Aufwand möglich. Selbstverständlich besitzt PrismaWEB eine komfortable Benutzerverwaltung. Damit kann jedem Benutzer, der sich mit seinem Passwort am System anmeldet, ein genau definierbarer Funktionsumfang zugewiesen werden.

Bedienung von jedem Ort in der Welt

Bindet man das Batchmanagementsystem in das Internet ein, so ist eine Bedienung der Produktionsanlage von nahezu jedem Ort der Welt möglich. Als Bedienstation eignet sich, wie beim Surfen im Internet, ein handelsüblicher PC oder Notebook mit Internetzugang und Browser. Auch für diese Client-PCs fallen keine zusätzlichen Lizenzkosten an – wie beim Surfen im Internet wird die gesamte Information direkt über den Browser zur Verfügung gestellt. Vom Client-PC aus hat der Bediener in dem ihm zugewiesenen Funktionsumfang vollen Zugriff auf die Produktionsanlage. Durch die Nutzung von PrismaWEB im Internet ergeben sich unter anderem folgende zusätzliche Vorteile:

- Mitarbeiter des Anlagenbetreibers haben unabhängig von der Anwesenheit im Werk unmittelbaren Zugriff auf die Produktionsanlage

- der Anlagenhersteller kann bei Störungen durch direkten externen Zugriff auf die Produktionsanlage und ihrer Steuerung Hinweise zur Problemlösung geben und notwendige Service- und Änderungsarbeiten effektiv vorbereiten

- der Anlagenbetreiber kann seinen Rohstofflieferanten Zugriff auf die Bilanzierungsdaten der Rohstoffe gewähren, um ihnen die Verantwortung für eine rechtzeitige Bereitstellung zu übertragen

Diese große Bandbreite bei der Nutzung und die Möglichkeit, die jeweiligen betriebsspezifischen Anforderungen in das Batchmanagementsystem abzubilden, machen PrismaWEB zu einem äußerst effektiven Werkzeug für alle Batchprozesse in der Nahrungsmittelindustrie und der chemischen Industrie. Durch die in dem System eingesetzte neueste, zukunftsweisende Technologie erhalten die Anwender außerdem eine hohe Investitionssicherheit. Zur Erhöhung der Datensicherheit kann eine Verschlüsselung mittels SSL-Protokoll (Secure Socket Layer) durchgeführt werden.

Erweitertes Modul für Rückverfolgbarkeit

Bereits die Grundversion von PrismaWEB unterstützt die gemäß EG-Verordnung 178/2002 ab Januar 2005 geforderte Rückverfolgbarkeit. Um jedoch die Aufzeichnung und vor allem die Auswertung dieser Daten komfortabler zu gestalten, wird zurzeit ein umfangreiches Modul für die Rückverfolgbarkeit entwickelt. Wird dieses Modul mit Barcodesystemen ausgestattet, dann lassen sich auch alle manuellen Eingriffe in den Produktionsablauf – z.B. manuell zugegebene Kleinmengen oder Sonderbestandteile einer Rezeptur – in die Rückverfolgung einbeziehen. Da PrismaWEB ein offenes System ist, kann es bei Bedarf auch um Transponder oder Personen-Erkennungssysteme erweitert werden. Mit diesem Modul wird es möglich sein, alle für die Rückverfolgbarkeit benötigten Daten in Abhängigkeit von der verfahrenstechnischen Auslegung der Anlage aufzuzeichnen. Diese Daten können dann entweder an ein übergeordnetes Warenwirtschaftssystem übertragen oder direkt mit PrismaWEB komfortabel ausgewertet werden.

Dezentrale Steuerung

Kernstück des Steuerungssystems bildet eine speicherprogrammierbare Steuerung (SPS) von Siemens (Typ Simatic S7 CPU416–2) mit Ethernetschnittstelle. Die gesamte Steuerung ist dezentral mit ET 200S-Ein-/Ausgangs-Modulen aufgebaut. Deren kompakte Bauform ermöglicht einen maschinennahen, klemmenfreien Aufbau mit sehr einfacher Erweiterungsmöglichkeit. Ähnliche Anlagenteile, zum Beispiel alle Abnahmestationen, alle Waagen, alle Silos usw., haben identische Kommandostellen und Klemmkästen erhalten. Alle Motorstarter sind ebenfalls Teile der dezentralen ET 200S-Familie und sind in der Bauform DS1S ausgeführt. Die Leistungssteuerung der Motore ist zentral in einem Schaltschrank aufgebaut. Jede Produktionslinie besitzt zur Prozessüberwachung eine Bedieneinheit vom Typ OP17. Auf dem Display der Bedieneinheit werden das laufende Chargenprotokoll sowie gegebenenfalls Störmeldungen angezeigt. Zusätzlich können von hier aus im Handbetrieb die Entleerfunktionen gesteuert werden. Im Automatikbetrieb wird die Nummer des Rezepts eingegeben, das auf dieser Linie gefahren werden soll.

Die gesamte Peripherie – sie umfasst die Ein-/Ausgangs-Ebene, 17 Frequenzumrichter und 17 Bedieneinheiten – ist über den Feldbus Profibus-DP vernetzt. Augenblicklich sind 110 Teilnehmer am Bus. Zur leichteren Fehlersuche wurde der Diagnoserepeater von Siemens eingesetzt, der bei der Inbetriebnahme die Fehlersuche, speziell bei Leitungsbruch, erleichtert. Insgesamt verarbeitet die Steuerung ca. 1000 Digitaleingänge und 750 Digitalausgänge. Wie erwähnt laufen Rezeptsteuerung und Visualisierung normalerweise auf zwei getrennten PCs, die über das hausinterne Intranet miteinander verbunden sind. Bei Ausfall eines PCs können beide Anwendungen auch auf einem PC betrieben werden.

dei 433

Informationen zu PrismaWeb

Relevante Fachmesse

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: