Die Anwender in der Ernährungs- und Getränkeindustrie benötigen ölfreie Druckluft. Immer wieder werden sie mit kompressortechnischen Lösungen konfrontiert, die relativ einfache Kompressoren mit entsprechenden Druckluftaufbereitungskomponenten beinhalten und eine technisch ölfreie Druckluft versprechen. Doch was muss bei der Bewertung der verschiedenen Kompressorbauarten beachtet werden, um zuverlässig ölfreie Druckluft für den Produktionsprozess zu erhalten?

Die ölfreien Schraubenkompressoren der Z-Serie wurden vom TÜV gemäß ISO 8573-1, Klasse 0, geprüft und zertifiziert

Der Ölgehalt der Druckluft ist ein wesentlicher Qualitätsparameter, für den die ISO 8573-1 (2001) verschiedene Druckluftqualitätsklassen definiert

Ölverteilung im Druckluftstrom 1: Kleinste Öltröpfchen (Aerosole) schweben im Druckluftstrom, 2: Langsam an der Leitungswand entlang kriechendes flüssiges Öl, 3: Wolken aus verdampftem Öl

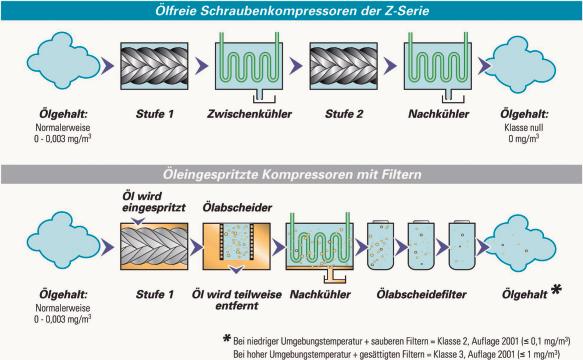

Vergleich zwischen einem ölfrei verdichtenden Schraubenkompressor der Z-Serie und einem Kompressor mit Öleinspritzung

Die Anwender in der Ernährungs- und Getränkeindustrie benötigen ölfreie Druckluft. Immer wieder werden sie mit kompressortechnischen Lösungen konfrontiert, die relativ einfache Kompressoren mit entsprechenden Druckluftaufbereitungskomponenten beinhalten und eine technisch ölfreie Druckluft versprechen. Doch was muss bei der Bewertung der verschiedenen Kompressorbauarten beachtet werden, um zuverlässig ölfreie Druckluft für den Produktionsprozess zu erhalten?

Wenn man über Reinheit spricht, benötigt man Fakten und Referenzbedingungen. Für die Druckluftqualität wurde im Jahr 2001 die ISO 8573-1 überarbeitet. Dabei wurden die vorhandenen Qualitätsklassen aus dem Jahre 1991 um die Klasse 0 erweitert. Diese besagt, dass die Druckluft besser ist als die der Klasse 1 mit einem Restölgehalt von 0,01 mg/m³, und der Anwender oder Lieferant die Spezifizierung der Qualität bestimmt.

Die Umgebungsluft wird u. a. mit Ölresten aus industriellen oder motorischen Verbrennungsvorgängen belastet. Auch verschmutzen Industriebetriebe mit mechanischer Fertigung die Umgebungsluft. Der TÜV Rheinland hat in der Nähe eines großen Werkes mit Dreh-, Fräs-, Schleif- und Bohrmaschinen in einer Messreihe nachgewiesen, dass der Ölgehalt kleiner als 0,003 mg/m³ ist. Hinzu kam, dass dieses Werk an einer stark befahrenen Schnellstraße und neben einer Müllverbrennungsanlage liegt.

Bei einem öleingespritzten Kompressor wird durch die Verdichtungswärme und den mechanischen Druck ein Teil des Öls in Dampf umgewandelt. Neben dem Dampf gelangen noch Aerosole, bestehend aus feinsten Tröpfchen und Öl in flüssiger Form, in die Druckluft. Auch nach der Filterung verbleibt aufgrund des Abscheidungsgrades des Filters Öl in der Druckluft. Die Druckluftrohrleitung besteht aus geraden Rohren und Formteilen, die den Druckluftstrom umlenken. An diesen Umlenkungen sammeln sich kleine Tröpfchen an der Rohrwand und wandern mit der Strömung zum Verbraucher.

Einfluss der Drucklufttemperatur

Bei der Abtrennung von Öl aus der Druckluft mithilfe von Filtern spielt die Temperatur eine wichtige Rolle. Mit steigender Temperatur erhöht sich zum einen der Ölanfall aus dem Kompressor, und zum anderen verschlechtern sich die Abscheidungsgrade der Filter. So liegt der Restölgehalt bei einer Drucklufttemperatur von 40 °C drastisch höher als bei einer Drucklufttemperatur von 20 °C. Die Folge: Erhöhte Drucklufttemperaturen verkürzen die Standzeiten der Filter erheblich. Aktivkohlefilter büßen bis zu 90 % ihrer Standzeit ein. Anstelle der geplanten 1000 Betriebsstunden werden gerade einmal 100 Stunden erreicht. Hinzu kommt, dass man den Sättigungsgrad eines Aktivkohlefilters nicht mit einfachen Mitteln kontrollieren kann. Zeit- und kostenaufwändig ist das Erneuern der Aktivkohlefilter. Noch schlimmer ist allerdings, wenn diese Wechsel nicht rechtzeitig erfolgen, denn dann gelangt kontaminierte Druckluft in Kontakt mit dem zu verarbeitenden Produkt und gefährdet die Produktqualität. Ausschuss und teure, imageschädigende Rückrufaktionen sind dann unausweichlich.

Nicht nur die Definition der Qualitätsklasse ist für die ölfreie Druckluft entscheidend, sondern auch die Prüfmethode, um den Nachweis der Ölfreiheit zu erbringen. Die am häufigsten verwendete Prüfmethode B2 basiert auf der Messung des Ölgehalts in einem Teilstrom. Die Probe wird mitten aus dem Druckluftrohr entnommen und quantifiziert. Dabei wird der Anteil des flüssigen Öls, der quantitativ in dem Druckluftstrom überwiegt, nicht erfasst.

Wenn nun eine Bestimmung des Ölgehalts in der Druckluft vorgenommen werden soll, muss zwangsweise der gesamte Volumenstrom des Rohres untersucht werden. Dieses Verfahren wird in der Prüfmethode B1 der ISO 8573-2 festgeschrieben.

Erzeugung ölfreier Druckluft

Bei der Erzeugung ölfreier Druckluft unterscheidet man zwei grundsätzliche Wege. Der eine Weg beinhaltet die Nutzung einer Verdichtungsart, bei der die Luft während des Verdichtungsprozesses nicht mit Öl in Berührung kommt. Der zweite Weg basiert auf einem Verdichtungsprozess bei dem die Luft mit Öl in Kontakt kommt, das anschließend aus der Druckluft herausgefiltert wird. Dieser Schritt ist allerdings recht aufwändig. Bei gründlichem Vergleich beider Wege erkennt man, dass ölfreie Druckluft zuverlässig nur mit einem ölfrei verdichtenden System erzeugt werden kann. Der TÜV Rheinland hat in einer Versuchsreihe ölfrei verdichtende Schraubenkompressoren in einer typischen Arbeitsumgebung untersucht. Es wurden die Ansaugverhältnisse ebenso untersucht wie die Druckluft. Die Messungen wurden gemäß den betrieblichen Gegebenheiten bei unterschiedlichen Temperaturen, nämlich bei 20, 40 und 50 °C, und Betriebsdrücken von 1 und 8 bar durchgeführt. Die Maximalflussprüfmethode B1 gemäß der ISO 8573-2 kam zum Einsatz, und es wurde kein Öl nachgewiesen. Bei der Drucklufterzeugung mit Öleinspritzung passiert das Öl-Luft-Gemisch eine mehrstufige Filtration und wird dort ?ölfrei“ gemacht. Vielfach wird nur die Teilflussprüfmethode nach B2 zur Ölgehaltsbestimmung herangezogen und das Ergebnis als ?technisch ölfreie“ Druckluft präsentiert.

Die Wirtschaftlichkeit der Drucklufterzeugung hängt nicht nur von den einmaligen Investitionskosten ab, sondern auch von den laufenden Energie-, Wartungs- und Instandhaltungskosten. Letztere machen bereits 80 bis 85 % der Gesamtkosten aus. Die Energiekosten eines ölfrei verdichtenden Schraubenkompressors bleiben durch die nicht erforderlichen Filter in der Druckluftleitung konstant. Dies ergibt gegenüber den öleingespritzten Kompressoren einen energetischen Vorteil von ca. 12 %. Hinzu kommen wartungs- und instandhaltungstechnische Vorteile. Die Wartungsintervalle sind wesentlich länger als bei öleingespritzten Kompressoren. So kann das Getriebeöl 16 000 Betriebsstunden im Einsatz bleiben; bei Kompressoren mit Öleinspritzung sind es nur 4000 Stunden, da das Öl Teil des Verdichtungsprozesses ist. Unter dem Strich ergibt sich ein 8%iger Kostenvorteil für die ölfrei verdichtenden Kompressoren trotz doppelter Investitionssumme.

Ein wichtiger Hinweis zum Schluss: Der Lieferant sollte ein Zertifikat vorlegen, in dem eine unabhängige Stelle bestätigt, dass der Kompressor oder das verwendete System ölfreie Druckluft liefert. Dabei sollte der Nachweis der Ölfreiheit auf der Anwendung der Maximalflussprüfmethode basieren und unterschiedliche Temperaturen und Drücke berücksichtigen.

dei 400

Ohne Titel

Druckluft effizient

Brau Beviale 2006

Kontaminationsgefahr gebannt

Die ölfreien Atlas-Copco-Schraubenkompressoren der Z-Serie wurden vom TÜV gemäß ISO 8573-1, Klasse 0, geprüft und zertifiziert. Das bedeutet, dass die Gefahr einer Verunreinigung durch Öl beispielsweise während der Herstellung, Verarbeitung und Verpackung von Lebensmitteln, Getränken oder pharmazeutischen Produkten ausgeschlossen ist.

Die Prüfung der Schraubenkompressoren erfolgte unter realistischen Einsatzbedingungen und unter Anwendung anspruchsvollster Prüfverfahren, beispielsweise der Maximalflussprüfmethode B1 aus Teil 2 der ISO-Norm. Bei letzterer wird die gesamte Luftströmung durch Messung der Aerosol- und Wandströmung untersucht. Unter allen Prüfbedingungen konnten keine Spuren von Öl in der Druckluft nachgewiesen werden. Das heißt: Die Kriterien der Druckluftklasse 0 sind erfüllt.

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: