Beim fachgerechten Verschweißen von Rohren und Rohrteilen der Werkstoffe 1.4404, 1.4435 oder 1.4539 können Mikroschlackebildungen auf der innenliegenden Schweißnahtwurzel sowie MnO2-Schmauchbildungen am Rohrinnenbereich auch bei sorgfältiger Vormaterialauswahl nicht völlig vermieden werden. Dies kann zu verminderter Passivschichtausbildung bzw. vermindertem Korrosionswiderstand, zu einer Verunreinigung des Mediums und zu einem verminderten Reinigungsverhalten führen. Geeignete Maßnahmen können die Defektausbildung allerdings verringern.

Bild 1: EDX-Diagramm eines Schlackepunktes auf der Metalloberfläche. Dominiert wird das Spektrum von Ca, Si und Al.

Bild 2: Schmauchbildung beim Verschweißen von Edelstahlhalbzeugen

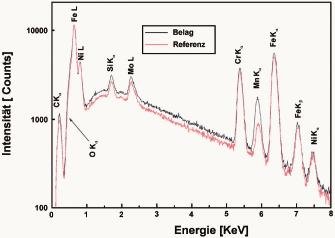

Bild 3: EDX-Spektrum (10 KV, ca. 500 x 500 µm²) gemessen an markiertem Belag und der Referenz: Man erkennt deutlich den höheren Mn-Gehalt beim Belag

Beim fachgerechten Verschweißen von Rohren und Rohrteilen der Werkstoffe 1.4404, 1.4435 oder 1.4539 können Mikroschlackebildungen auf der innenliegenden Schweißnahtwurzel sowie MnO2-Schmauchbildungen am Rohrinnenbereich auch bei sorgfältiger Vormaterialauswahl nicht völlig vermieden werden. Dies kann zu verminderter Passivschichtausbildung bzw. vermindertem Korrosionswiderstand, zu einer Verunreinigung des Mediums und zu einem verminderten Reinigungsverhalten führen. Geeignete Maßnahmen können die Defektausbildung allerdings verringern.

Schweißverbindungen von sensiblen Rohrleitungssystemen aus den Werkstoffen 1.4404, 1.4435 (316L) bzw. 1.4539 (904L) werden fast ausschließlich im automatischen Orbitalschweißverfahren unter Formiergasspülung hergestellt. Die Qualität der medienberührten Schweißnahtwurzel im Rohrinnenbereich ist durch eine Reihe von Schweißnahtkriterien definiert (DIN 25817 bzw. EN 13480-5, ASME BPE 2000 etc.) und wird in der Montagepraxis durch begleitende Prüfung überwacht. Trotzdem treten in der Praxis häufig Abweichungsmerkmale auf, die in der Norm nicht klar definiert sind, vom Werkstoff und den Schweißparametern abhängen und beim späteren Anwender ernsthafte Bedenken aufwerfen: Hierzu gehören Art und Umfang der Schlackebelegung der Wurzelraupe am Rohrumfang und die Mn- bzw. MnO2-Schmauchbildung in der Schweißnahtumgebung. Die Ursachen, Mechanismen und Auswirkungen dieser Defekte werden nachfolgend betrachtet.

Mikroschlackenbildung

Aus metallurgischer Sicht enthalten Schmelzen von 316L oder 904L standardisiert zulässige, herstellungsbedingte Verunreinigungen ? ESU-, AOD-, VOD-Schmelzen mehr, VIM/VAR- bzw. EB-Schmelzen entsprechend den teuren Nachreinigungsverfahren deutlich weniger. Wesentliche Verunreinigungen sind dabei die Oxide der typischen Desoxidationszugaben zur Schmelze wie Al2O3, CaO oder SiO2. Diese zulässigen Legierungsverunreinigungen entstehen während der Werkstoffherstellung beim Erschmelzen im Ofen und verteilen sich im festen Gesamtgefüge mehr oder weniger homogen. Beim partiellen Aufschmelzen des Materials während des zusatzfreien Schweißens wird die feste Metallgitterordnung aufgelöst und die Verunreinigungen können sich im Schmelzbad frei bewegen. Ein Teil der hochschmelzenden Verunreinigungen (z.B. Al2O3) schwimmt an der Deckseite und ein anderer Teil an der Wurzelseite auf, wobei die Verunreinigungsteilchen in der Regel agglomerieren. Beim Erstarren des Bades werden die Schlackebereiche quasi an der Schweißnahtoberfläche eingefroren. Sie sind in der Regel mit dem freien Auge, aber zumindest mit dem Mikroskop deutlich erkennbar (Bild 1).

Mikroschlackebildungen dieser Art sind bei 1.4404, 1.4435 bzw. 1.4539 auch bei optimaler Verarbeitungstechnik nicht völlig zu vermeiden. Nur der Einsatz von VIM/VAR- bzw. EB-Schmelzen kann das Problem aufgrund weit geringerer Verunreinigungsmengen im Werkstoff wesentlich reduzieren bzw. nahezu vermeiden. Schlackestrukturen auf der Edelstahloberfläche stellen prinzipiell einen Störfaktor für die ungestörte Ausbildung der chromoxidreichen Passivschicht dar. Die Schlackesubstanz an sich ist thermisch und chemisch äußerst beständig und stellt nach chemischer Beurteilung kein Korrosionsproblem dar. Kritischer ist ? aus korrosionstechnischer wie aus steriltechnischer Sicht ? der Übergangsbereich zwischen Edelstahloberfläche und Schlackebereich, zumal hier thermodynamisch indifferente Verhältnisse vorliegen. Aus diesem Grunde sollte die zulässige Schlackebelegung der medienberührten Schweißnahtwurzel auf <5 ? der Schweißraupenfläche begrenzt werden.

Schlackebelegungen reagieren auf chemisches Beizen nicht, erst elektrochemisches Polieren mit einem Abtrag >20 µm entfernt Mikroschlackestrukturen und führt zu lokal mikroglatten und metallisch reinen Oberflächen. Schweißarbeiten mit Zusatzwerkstoffen (Drähten) führen durch Drahtoberflächenverunreinigungen in der Regel zu deutlich erhöhter Schlackebildung. Auch hier können nur elektrochemisch vorgereinigte Zusatzdrähte eine Zunahme der Schlackebildung sicher vermeiden. Die allgemeinen Schweiß- und Formierungsparameter haben erfahrungsgemäss keinen wesentlichen Einfluss auf die prinzipielle Schlackebildung. Sie kann allerdings durch Si- und S-beeinflussbare Schmelzbadbewegung entsprechend gesteuert werden.

Ursachen und Auswirkungen der Mn-Oxid-Schmauchbildung

Beim Verschweißen von Edelstahlrohrhalbzeugen erkennt man im Schweißnahtbereich meist mehr oder minder deutliche Schmauchbildungen auf der Rohrinnenoberfläche links und rechts der Schweißnaht (Bild 2). Diese Schmauchbelegungen sind je nach Betrachtungsweise hell oder dunkel und zeigen beim Abwischen mit einem weißen Tuch einen deutlich dunklen Abrieb (MnO2). Der belegte Flächenbereich ist im Allgemeinen mehrere cm² groß, wobei je nach Formiergasstrom Belegungsstrukturen im Up- und/oder Down- Stream-Bereich erkennbar sind. In diesem Zusammenhang spielt der Formiergasstrom (Strömungstyp, Gasmenge) eine wesentliche Rolle für den Niederschlagscharakter und den Flächenbereich von MnO2. Hohe Strömung (ca. 150 m/min) verteilt die MnO2-Partikel/-Gase auf weite Flächenbereiche bzw. bläst die Partikel aus dem Rohr völlig aus, während geringe Strömung (ca. 1 m/min) im Schweißnahtbereich eine nahezu laminare Teilströmung erzeugt und die schmauchbildende Kondensation im engen Schweißnahtbereich erfolgen lässt. Bei der Beurteilung der Strömungsgeschwindigkeit v in Zusammenhang mit der Spülgasmenge Q ist zu beachten, dass der Rohrdurchmesser d betreffend der Gasströmungsgeschwindigkeit quadratisch eingeht: Q ~ d2 · v

Der Vorgang der als MnO2 identifizierten Schmauchbildung ist so zu erklären, dass beim Erhitzen des Legierungsmaterials im Schweißbad durch den Lichtbogen Badtemperaturen erreicht werden, die Mn verdampfen lassen. Das abdampfende Mn schlägt sich an der relativ kalten Rohroberfläche in partikulärer Form als Schmauch ab. Edelstahllegierungen enthalten #2 % Mn, wobei üblicherweise Mn-Gehalte im Bereich von 1,5 bis 1,9 % vorliegen. Mn ist im Reinzustand ein silbergraues, sprödes Metall mit einem Schmelzpunkt von 1247 °C und einer Verdampfungstemperatur von 2097 °C, wobei Mn unter bestimmten Bedingungen auch zur Sublimation neigt. In Edelstahllegierungen liegt Mn sowohl als Legierungselement in dem homogenen Mischkristall, als auch in Verbindung mit S (MnS) und O (MnO2) vor. Geringe S-Mengen in der Legierung haben beim Schweißen nun zudem die Wirkung einer reduzierten Penetration des Lichtbogens (Marangonieffekt), so dass in der Regel zur sicheren Durchschweißung eine erhöhte Lichtbogenenergie (Schweißspannung/-strom) aufgebracht werden muss. Dies bedingt erhöhte lokale Schweißbadtemperaturen, wodurch die oxidischen Mn-Verbindungen Mangan freisetzen. Das Mangan aus der Verbindung und auch das freie Mangan aus dem Mischkristallverband neigen dabei (neben Fe) zum Verdampfen und verlassen das Schmelzbad gemeinsam mit dem frei werdenden O2. Mikroanalysen zeigen hier Mischungen aus MnO2 und Fe2O3, wobei Mn-Oxide bei 316L mengenmäßig deutlich überwiegen. In diesem Zusammenhang wird deutlich, dass der prinzipielle Vorgang der Mn-Verdampfung unter den genannten, normalen Schweißgegebenheiten nicht zu vermeiden ist. Marginale Beeinflussungen durch Mn-Gehalt der Legierung, S-Gehalt der Legierung, Schweißguttemperatur bzw. Formiergasqualität, -menge und -strömungseigenschaften sind möglich, wobei speziell mittels der Formiergasmengensteuerung die Flächenverteilungen der Mn- bzw. MnO2-Niederschläge zu beeinflussen sind. Hier ist zu bemerken, dass gerade bei kleinen Rohrdurchmessern die Formiergasströmungsverhältnisse deutlich turbulent sind und eine typische Verblasung der Metallgasnebel stattfindet. Der Niederschlag von Mn bzw. MnO2 stellt auf der Edelstahloberfläche eine typische partikuläre Verunreinigung dar, wobei MnO2 aus chemischer Sicht ähnlich Al2O3 zwar relativ inert bzw. stabil ist, sich aber im Gegensatz zu Al2O3 mit konzentriertem HCl oder HF bei Raumtemperatur lösen lässt (Bild 3).

Aus Nutzersicht ergeben sich (qualitativ wie quantitativ) ähnliche Problemstellungen wie bei der oben ausgeführten Mikroschlackebildung hinsichtlich Korrosions- und Medienverunreinigungsrisiken.

Fazit

Turbulente Formiergasströmungen verhindern sichtbare MnO2-Schmauchbildungen am Rohrinnenbereich durch entsprechende Verfrachtungen. Nachfolgende chemische Reinigungen mit HC 1106 (H2SO4 + H3PO4) bzw. Passivierungen mit HC 1100 (HNO3) lösen Schmauchspuren aus MnO2 weitgehend auf und senken damit Korrosions- wie Kontaminationsrisken. Nachfolgende (lokale) elektrochemische Abträge entfernen Mikroschlackebildungen etwa an Rohrlängsschweißnähten weitgehend und minimieren daraus resultierende korrosive wie steriltechnische Bedenken. Speziell Mikroschlackebildungen aber auch MnO2- Schmauchbildungen können durch Verwendung von VIM/VAR-Legierungen wie z. B. Ultron LM drastisch reduziert werden.

Rohre aus Edelstahl cav 403

Beiz- und Elektropoliertechnik cav 404

Dr. Georg Henkel

Ohne Titel

Rohre aus Ultron LM

Mehr zum Thema Elektropolieren und Beizen

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: