Mit einer Reihe von Vorteilen kann eine weiterentwickelte Rührwerkskugelmühlen-Baureihe jetzt aufwarten: Die möglichen Durchsätze sind deutlich höher und sowohl hochviskose Materialien als auch Produkte mit Gaseinschlüssen lassen sich nun gut verarbeiten. Der Einsatz von Mahlkörpern ab einer Größe von 0,1 mm ermöglicht zudem den Einsatz in verschiedenen Anwendungen der Nanotechnologie.

Der Autor: Dr. Frank Lang Leiter Forschung und Entwicklung, Willy A. Bachofen

Die Nassmahlung mithilfe von Rührwerks-kugelmühlen lässt sich in einer Vielzahl von Anwendungen einsetzen, so z. B. für Farben, Lacke, Tinten, Keramiken oder pharmazeutische Wirkstoffe. Wichtige Eigenschaften wie die Farbintensität, die Festigkeit von gesinterten Bauteilen oder die Bioverfügbarkeit können mit der Nassmahltechnik optimiert werden. Um steigenden Anforderungen wie höheren Durchsätzen, Produktionskapazitäten und höheren Produktfeinheiten gerecht zu werden, wurde die Baureihe Dyno-Mill ECM-AP entwickelt.

Diese ist mit Mahlraumvolumina von 2 bis 60 l erhältlich und bietet so Lösungen vom Technikums- bis in den Produktionsmaßstab. Der Kern der Weiterentwicklung ist das Abtrennsystem, das u. a. den Vorteil bietet, dass sich auch schwierige Produkte, etwa schäumende oder hochviskose Materialien, verarbeiten lassen. Weiterhin ermöglicht die Verwendung von Feinstmahlkörpern in der Größe 0,1 mm den Einsatz der Rührwerkskugelmühlen für die Nanotechnologie. Wie bei der früheren ECM-Baureihe ist eine hohe Energiedichte, die für eine effiziente Mahlung notwendig ist, gegeben.

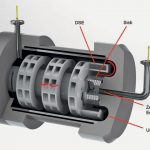

Als Rührorgane werden die bewährten Dyno-Acceleratoren eingesetzt, die für eine hohe Energiedichte, hohe Turbulenz und starke Umwälzung sorgen. Am Produktausgang ist das Sieb zur Trennung von Mahlkörpern und Produkt montiert. Rund um das Sieb rotiert der weiterentwickelte Dyno-DSE-Accelerator mit verlängerten Flügeln auf einer Seite. Durch den Umlenkring im Deckelbereich werden die Mahlkörper am Ende des Mahlraums axial über das Sieb gelenkt. Somit werden die Mahlkörper benutzt, um grobkörnige oder agglomerierte Partikel von der Sieboberfläche zu entfernen. Dadurch wird der Druck im Mahlraum deutlich reduziert und ein Verstopfen des Siebes verhindert. Während das Produkt durch das Sieb austritt, werden die Mahlkörper im Bereich des Rührorgans angesaugt und für die weitere Mahlung erneut beschleunigt.

Entlüftung des Mahlraums

Aufgrund der Zentrifugalkraft, die durch die Acceleratoren ausgeübt wird, sammelt sich die Luft axial in der Mitte, insbesondere im Spalt zwischen der Rührwelle und der Siebpatrone. Darum ist an dieser Stelle eine Austrittsöffnung mit dem anschließenden zentralen Entlüftungsrohr für die gesammelte Luft angebracht. Um Mahlkörperaustritt an dieser Stelle zu vermeiden, ist vor der Austrittsöffnung ein zusätzliches Sekundärsieb angebracht. Durch die normale Strömung der Produktsuspension durch das Zylindersieb wird zusätzlich ein Unterdruck erzeugt und damit die Luft aus dem Mahlraum durch das Entlüftungsrohr herausgezogen. Diese Entlüftung des Mahlraums ist insbesondere bei schäumenden Produkten hilfreich.

Wie schon erwähnt wird durch die Siebentlastung und den Einbau von Zylindersieben mit vergrößerter Durchgangsfläche eine deutliche Steigerung des möglichen Durchsatzes erreicht. Ein Vergleich, bei dem als Produkt eine Pigmentpaste zum Einsatz kam, die mit einer Mahlkörpergröße von 0,8 mm gemahlen wurde, zeigte eine Steigerung des Durchsatzes in der Dyno-Mill ECM-AP 10 um etwa 85 % gegenüber dem Vorgängermodell Dyno-Mill ECM Poly. Die Drücke, die während des Mahlvorgangs gemessen wurden, haben sich gegenüber dem Vorgängermodell halbiert. Die Senkung des Drucks gelang selbst bei sehr hohen Viskositäten, die auch bei einer Scherrate von 3000 s-1 noch über 200 mPas liegen. Bei steigendem Durchsatz und steigender Viskosität werden die Mahlkörper zunehmend zum Produktauslauf hin verschoben und ab einem bestimmten Punkt tritt die Mahlkörperverpressung auf. Die Siebentlastung mit dem Dyno-DSE-Accelerator und dem Umlenkring wirkt dieser Mahlkörperverpressung entgegen. Dies geschieht dadurch, dass die Mahlkörper auch am Produktauslass ständig in Zirkulation gehalten werden. Dieses Mahlprinzip, zusammen mit der hohen Energiedichte der Dyno-Acceleratoren, führt dazu, dass auch hochviskose Produkte mit höheren Durchsätzen verarbeitet werden können.

Neben den bisher genannten Vorteilen wird durch die Kombination aus Dyno-DSE-Accelerator und Umlenkring die Siebstandzeit deutlich verlängert. Die Lenkung der Mahlkörper in die axiale Richtung führt nämlich weiterhin dazu, dass die Mahlkörper sich axial über das Sieb bewegen, aber nirgends direkt auf die Sieboberfläche aufprallen. Nachher gelangen die Mahlkörper wieder in den Ansaugbereich des Accelerators.

Verwendung von Feinstmahlkörpern

Die beschriebene Konstruktion erlaubt jetzt auch die Verwendung von Feinstmahlkörpern bis zu einer Größe von 0,1 mm. Damit werden die Anwendungsmöglichkeiten auf das Gebiet der Nanotechnologie erweitert. Neben der Erzielung kleinerer Korngrößen ist die Schonung von empfindlichen Produkten entscheidend, da kleinere Mahlkörper eine geringere kinetische Energie aufweisen. Zudem ist die Anzahl an Mahlkörpern im selben Volumen höher, was dazu führt, dass die Wahrscheinlichkeit für ein Aufeinandertreffen von Mahlkörpern und Partikeln steigt. Dies ist insbesondere für die Dispergierung der Nanopartikel, die eine starke Agglomerationsneigung aufweisen, wichtig.

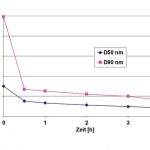

Das Diagramm zeigt den Verlauf der Korngrößen D50 und D90 in Nanometern bei der Mahlung einer wässrigen Eisenoxidsuspension mit einem Feststoffanteil von 25 Gew.-%. Die Suspension wurde auf einer Dyno-Mill ECM-AP 10 mit einer Mahlkörpergröße von 0,1 mm, einer Umfangsgeschwindigkeit von 12,2 m/s und einem Durchsatz von 3000 kg/h vier Stunden lang im Kreislauf gefahren. Bereits in der ersten halben Stunde kann aufgrund der echten Zerkleinerung von Partikeln ein starker Mahlfortschritt erzielt werden. Während der weiteren Mahlung wird die neu geschaffene Feststoffoberfläche benetzt und die Partikel werden dispergiert. Dies hat einen geringeren Mahlfortschritt zur Folge. Zudem wird es selbst für kleine Mahlkörper immer schwieriger, die feinsten Partikel zu treffen.

Neben der Mahlung von Eisenoxid ist hier ein weiterer Versuch auf dieser Rührwerkskugelmühle mit einer Calciumcarbonatsuspension zu erwähnen. Eine wässrige CaCO3-Suspension mit einem Feststoffanteil von 50 Gew.-% wurde ebenfalls mit einer Mahlkörpergröße von 0,1 mm unter denselben Betriebsparametern wie die Eisenoxidsuspension im Kreislauf gefahren. Im Vergleich zum vorherigen Beispiel scheint der Mahlfortschritt insbesondere bei der Korngröße D90 schneller zu sein. Dies ist neben der gegenüber Eisenoxidpartikeln geringeren Festigkeit der Calciumcarbonatpartikel auf den erhöhten Feststoffanteil zurückzuführen. Da deutlich mehr Partikel in der Suspension vorhanden sind, ist die Wahrscheinlichkeit, dass ein Mahlkörper ein Partikel trifft, deutlich höher.

Die Weiterentwicklungen, die bei der Baureihe Dyno-Mill ECM-AP realisiert wurden, bieten eine Reihe von Vorteilen. Die Durchsätze sind deutlich höher und sowohl höherviskose Produkte als auch Produkte mit Gaseinschlüssen sind besser zu zerkleinern. Der Einsatz von Mahlkörpern in der Größe von 0,1 mm ermöglicht zudem den Einsatz in verschiedenen Anwendungen der Nanotechnologie. Mit der entsprechenden Kombination aus dem Dyno-DSE-Accelerator und dem Umlenkring werden zudem die Mahlkörperbewegungen gezielt gelenkt und die Siebstandzeit deutlich verlängert.

Online-Info: www.cav.de/0511448

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: