Welche Werkstoffqualität soll ich wählen, wie beeinflusst die Oberfläche mein Produkt und den Produktionsverlauf – diese Fragen sind für den Betreiber von Pharmaanlagen von zentraler Bedeutung. Neben langer Lebensdauer und guter Reinigbarkeit steht vor allem die Korrosionsbeständigkeit im Fokus. Schließlich sind in den Anlagen hochreine und auch korrosive Medien wie Reinstwasser oder Produkte mit teilweise chloridhaltigen Zusätzen im Einsatz.

Autorin Stefanie Schlüter Qualitätssicherung, Dockweiler

Die norddeutsche Dockweiler AG arbeitet seit über fünfzig Jahren mit dem Werkstoff Edelstahl. Das Unternehmen fertigt hochwertige Rohrsysteme, Formteile und Komponenten (Bild 1). Speziell für die Pharmaindustrie und die Biotechnologie sind die Rohrsysteme safetron, weldtron und BPE konzipiert. Safetron ist ein komplettes Programm aus Edelstahlrohren und -formteilen für den Transport sensibler Medien. Ganz nach Kundenwunsch und Kundenzeichnung können auch CIP-Lanzen und CIP-Ringe geliefert werden.

Zur weiteren Werkstoffoptimierung und gezielten Anwendungsberatung war es für die Ingenieure im Qualitätslabor von Dockweiler wichtig, die Unterschiede zwischen metallblanken, gebeizten und e-polierten Edelstahlrohren/-formteilen messbar zu machen. In diesem Zusammenhang entstanden die im Folgenden beschriebenen Tests mit einer Korrosionsmesszelle, in deren Mittelpunkt die korrosiven Eigenschaften des Werkstoffes 1.4404 bei unterschiedlicher Oberflächengüte standen.

Mögliche Testverfahren

Zur Beurteilung des Korrosionsverhaltens von Edelstahloberflächen im Allgemeinen stehen verschiedene Prüfverfahren zur Verfügung: indirekte, wie zum Beispiel die Ermittlung des Cr/Fe-Verhältnisses mittels XPS/ESCA nach SEMI F 60, und direkte Prüfverfahren, wie zum Beispiel Auslagerungsversuche nach ASTM G 31 (allgemeine Korrosion) und elektrochemische Prüfverfahren wie die Messung des kritischen Lochkorrosionspotenzials nach ASTM G 61 (mit einer Korrosionsmesszelle). Im Vergleich zu den Auslagerungsversuchen ist der Versuchsaufbau bei elektrochemischen Prüfverfahren aufwendiger, jedoch können aussagekräftige Kennzahlen bestimmt werden.

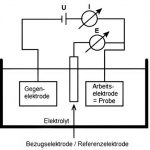

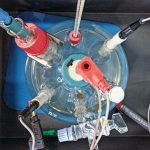

Die Messung des kritischen Lochkorrosionspotenzials wurde daher nach ASTM G 61 durchgeführt. Diese erfolgt nach dem Prinzip einer elektrochemischen Zelle mit Dreielektrodenanordnung (Bild 2). Die Messzelle zeigt Bild 3.

Messung nach ASTM G 61

Bei der potenziodynamischen Messung wird eine Strom-Potenzial-Kurve aufgenommen, die das elektrochemische Verhalten eines Korrosionssystems beschreibt. Da bei hochlegierten Chrom- und Chrom-Nickel-Stählen Lochkorrosion in chlorid- und bromidhaltigen Lösungen nur oberhalb eines kritischen Potenzials, dem sogenannten Lochkorrosionspotenzial, auftritt, ist dieses Lochkorrosionspotential ein Maß für die Lochkorrosionsanfälligkeit eines Werkstoffs in einem bestimmten Medium.

Der Beginn dieser Korrosionsreaktion zeigt sich in einem sprunghaften Anstieg des Zellstroms. Je korrosionsbeständiger der Stahl ist, desto positiver liegt das kritische Lochkorrosionspotenzial.

Durch die vorgegebene Probenart (Rohrhalbschalen) waren konventionelle Probenhalter für die vorgesehenen Proben ungeeignet, da diese nur für flache Proben konzipiert wurden. Um die Probe in den Elektrolyten eintauchen zu können, war – bedingt durch die Probenform – ein spezieller Probenhalter nötig, in den die gebogenen Proben von unterschiedlichsten Durchmessern eingespannt werden konnten.

Da nach ASTM G 61 die zu messende Probenoberfläche auf 1 cm² begrenzt werden muss, wurde der Rest der Probe maskiert, um mögliche unerwünschte Berührungen der Probe mit dem Elektrolyten zu verhindern.

Untersucht wurden jeweils Innenoberflächen von Rohren aus dem Werkstoff 1.4404 mit folgenden Oberflächengüten:

- Innenoberfläche geschliffen: W2Rb (gemäß DIN EN 10217-7) und geschliffen

- Innenoberfläche gebeizt: W2Rb2 (wie oben), geschliffen und chemisch gebeizt

- Innenoberfläche elektropoliert: W2Ab2 und elektrolytisch poliert

Messergebnisse und Erkenntnisse

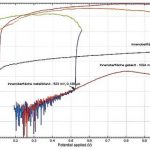

Bild 4 zeigt, dass bei der Messung des kritischen Lochkorrosionspotenzials sowohl bei metallblanker als auch bei gebeizter Innenoberfläche anfangs viele Stromspitzen erkennbar sind. Diese Stromspitzen stellen die Bildung repassivierbarer lokaler Korrosionsangriffe dar. Diese angegriffene Oberfläche repassiviert – wie in der Abbildung zu sehen – nach Erreichen einer bestimmten Zeit beziehungsweise nach Erreichen einer bestimmten Größe des Korrosionsangriffes wieder.

Stabile Lochkorrosion ist erst bei einem Potenzial positiver als dem kritischen Lochkorrosionspozential möglich. Bei dem Werkstoff 1.4404 sind typische Werte des kritischen Lochkorrosionspotenzials in 3,56 Gew.-% NaCl-Lösung (bei Raumtemperatur) oberhalb von 400 mV gegen Ag/AgCl-Referenzelektrode ( mit c(KCl) = 3 mol) anzusiedeln. Alle in diesem Test untersuchten Proben entsprachen diesen Erwartungen.

Es ist zudem erkennbar, dass der Verlauf der Strom-Potenzial-Kurve der elektropolierten Innenoberfläche im Vergleich zur metallblanken und zur gebeizten Innenoberfläche einen ruhigeren Verlauf zeigt und es in deutlich geringerem Ausmaß zur Bildung repassivierbarer lokaler Korrosionsangriffe kommt.

Der Unterschied zwischen der gebeizten und der metallblanken Innenoberfläche liegt in den untersuchten Fällen im unterschiedlich hohen kritischen Lochkorrosionspotenzial. Die Abstufung der unterschiedlichen Oberflächenvorbereitungen ist nicht in jedem Fall so deutlich wie in den hier aufgezeigten Fällen.

Die durchgeführten Untersuchungen zeigen, dass das Elektropolieren eine ideale Oberflächenvorbereitung im pharmazeutischen Anlagenbau darstellt. Das Elektropolieren ist eventuell nicht in jedem Fall nötig, jedoch ist es die beste Vorbereitungsmethode für Innenoberflächen. Lokale Korrosionsangriffe gerade in Bereichen, in denen zum Beispiel Reinstwasser verwendet wird, sollten vermieden werden, da durch die lokalen Angriffe die Reinigung und die biologischen Anforderungen infrage gestellt werden könnten.

Neben dem Elektropolieren erhöht auch das Beizen die Korrosionsbeständigkeit, jedoch ist es im Vergleich zum Elektropolieren sehr schwierig, dieses Verfahren für komplexe Anlagenteile, beispielsweise WFI-Rohrleitungssysteme – die möglichst nicht gebeizt werden sollten – ohne Korngrenzenangriff durchzuführen.

prozesstechnik-online.de/cav0414402

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: