Biopharmazeutische Proteine werden sowohl in Bulklösung als auch nach der Formulierung in hochreiner Form in einer Pufferlösung in speziellen Cryo-Behältern bei bis zu -70 °C tiefgekühlt und somit haltbar und transportabel gemacht. Das Problem dabei: Wie sich die Flüssigkeit mit den Proteinen bei jedem Einfrier- und Auftauprozess verhält, war bisher kaum vorauszuberechnen und die wertvollen Proteine wurden beim Einfrieren und Auftauen häufig beschädigt.

Autorin Birgit Pittermann Leiterin R+D, Zeta Biopharma

Die praktische Erfahrung zeigt, dass die Technologie des Einfrierprozesses den Einfluss der Einfrier- und Auftauprozesse auf die Qualität des Proteins bestimmt. Je nach Protein kann das Ergebnis sehr unterschiedlich sein. Zeta Biopharma, Hersteller von Einfriersystemen für pharmazeutische Wirkstoffe, hat in Kooperation mit dem Grazer K1-Forschungszentrum Research Center Pharmaceutical Engineering (RCPE) in einem Projekt unterschiedliche Prozessführungen untersucht und die Auswirkung auf die Agglomeratbildung der Proteine sowie deren Aktivität nach dem Auftauen untersucht. Dazu wurde zunächst der Einfrierprozess genauer betrachtet. Die Bewegung der Flüssig- und der Eisphase beim Frierprozess und die zugehörende Grenzschicht können die Proteine maßgeblich beeinflussen. Einen weiteren Stressfaktor stellt die Matrix der Eiskristalle in der Wasserphase dar, die, abhängig von Größe und Struktur, die Proteine einschließen oder verdrängen können.

Um den Einfrierprozess charakterisieren und modellieren zu können, wurde eine 200-ml-Laboranlage hergestellt (Bild 1). Diese verfügt über eine automatisierte Temperiereinheit und sieben Temperatursonden. Der Einfrierprozess und die auftretenden Effekte wurden untersucht und mithilfe einer CFD-Simulation modelliert und experimentell verifiziert. Um die erworbenen Kenntnisse auf einen Produktionsprozess übertragen zu können, mussten die Modelle in einer Pilotanlage verifiziert werden. Zeta Biopharma baute dazu eine 700-ml-Freeze-Anlage im industriellen Design (Bild 2). Die Pilotanlage verfügt über verschiedene Einsätze für mehrere Temperatursonden, eine pH-Sonde und eine optische Messsonde.

Projektentwicklung

Die Grazer Zeta Biopharma baut seit vielen Jahren Einfriersysteme für pharmazeutische Wirkstoffe (Bild 3 und 4). Große Pharmaunternehmen forderten in dieser Zeit immer wieder, Anlagen für unterschiedliche Produkte in unterschiedlichen Maßstäben anzubieten. Dazu ist jedoch ein umfangreiches Prozessverständnis notwendig. Die Vorgänge in industriellen Einfrierbehältern waren bisher jedoch kaum bekannt und zur Prozessüberwachung wurde und wird maximal eine Temperatursonde eingesetzt. Dieses fehlende Wissen führte auch dazu, dass eine Maßstabsvergrößerung der Behälter nur empirisch möglich war, was zu Problemen bei der Übertragbarkeit der Ergebnisse führen konnte. Ziel des vorliegenden Projektes war es darum, ein fundamentales Verständnis über die Vorgänge im Einfrierprozess zu generieren und damit auf die Anwendung zugeschnittene Systeme herstellen zu können. Dafür wurde eine Kombination aus eigens entwickelter Simulation, experimentellen Untersuchungen und der Entwicklung neuer Systeme eingesetzt, was in Zukunft auch die Vorhersage des Prozessverhaltens erlaubt. Die wissenschaftliche Begleitung dieser insgesamt drei Jahre dauernden Testanlagen- und Prozessentwicklung übernahm das RCPE.

Versuchsanordnungen im Detail

Im Rahmen des Projektes wurde fundamentales Verständnis über die Vorgänge während des Einfrierprozesses von pharmazeutischen Proteinen generiert. Auswirkungen der Einfriergeschwindigkeiten, Temperaturen und Volumina auf die Stabilität eines Referenzproteins wurden mechanistisch untersucht. Dadurch können zukünftig kundenspezifische Freeze-Behälter gebaut werden, um höchste Qualität für die pharmazeutischen Produkte garantieren zu können.

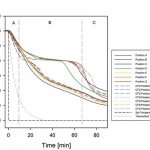

In einem Experiment wurden thermografische Temperaturmessungen durchgeführt, um CFD-Parameter einzustellen. Weitere Experimente wurden durchgeführt, um die Güte der Vorhersage mithilfe des Modells in Bezug auf Temperatur und Cryokonzentration zu beurteilen. Innerhalb der Einfriereinheit wurden sieben Sonden installiert, um die Temperaturverteilung in der Proteinlösung während des Prozesses aufzuzeichnen. Bild 5 zeigt den Verlauf der Temperaturen in 200 ml einer 100 µg/ml-LDH-Lösung, die Setpoint-Temperatur und die Temperatur des Thermofluids über die Zeit. Nach der ersten Abkühlphase (Phase A) setzt die Kristallisation ein, diese Phase wird durch ein Temperaturplateau (Phase B) beschrieben. Das ist eine Konsequenz der freigesetzten Kristallisationswärme, die während des Einfrierens freigesetzt wird, bei gleichzeitiger und konstanter Kühlung. Bild 6 zeigt ferner die entsprechenden Temperaturen aus der CFD-Simulation. Im Allgemeinen gibt es eine gute Übereinstimmung der Simulation mit den gemessenen Temperaturen. Eine Visualisierung des Einfrierprozesses bei gleichzeitiger Temperaturmessung an der Oberfläche der Proteinlösung wurde mit Infrarotthermografie erreicht. Der Vergleich mit Temperaturen von CFD-Simulationen diente auch dazu, die Randbedingungen des CFD-Modells zu verifizieren. Bild 1 zeigt die Simulation nach Modelloptimierung und die Experimente mit einer BSA-Lösung. Das Protein wurde auf unter -34 °C abgekühlt und thermographisch gemessen.

Vor allem die Identifikation der letzten Einfrierpunkte in einem Freeze-Behälter ist von entscheidendem Interesse für die Optimierung eines Freeze-Systems im industriellen Maßstab. Anders als beim verwendeten Labor-Freezer ist eine visuelle Inspektion der einzufrierenden Lösung im industriellen Maßstab in der Regel unmöglich. Die sichere Prozessüberwachung hängt somit von einer optimalen Anordnung der Temperaturfühler ab. In den aktuellen Experimenten beobachteten die EntwicklerInnen ein asymmetrisches Einfrieren, ein entscheidender Faktor für die Planung einer funktionstüchtigen Freezeeinheit.

Wichtige Erkenntnisse für die Praxis

Cryoeffekte treten sowohl beim Einfrieren als auch beim Auftauen einer Proteinlösung auf. Dabei können Stärke und Wirkung der Effekte für verschiedene Produkte sehr unterschiedlich ausfallen. So bewirken diese Effekte oft einen Aktivitätsverlust des Wirkstoffes bei den betroffenen Proteinen, was zum Produktverlust führt. Vielfach verunreinigen diese Proteine dann die Formulierung und erfordern einen weiteren, aufwendigen Aufreinigungsschritt. In manchen Fällen bedingt ein zu starker Cryoeffekt auch den Verlust der ganzen Charge.

Kennt man die Mechanismen der produktspezifischen Cryoeffekte, kann man diesen sowohl mit dem Design der Apparate als auch mit der Steuerung der Prozesse entgegenwirken. Zeta Biopharma kann somit dazu beitragen, den Prozess der Kunden effektiver zu gestalten und den Produktverlust zu verringern. Das Zeta Lab- und PilotFreeze-Equipment kann dazu genutzt werden, das Verhalten der Proteinlösungen in unterschiedlichen Prozessbedingungen zu untersuchen. Diese Erkenntnisse fließen dann in das Anlagendesign und in das Prozessdesign der Einfrieranlage ein. Ergebnis ist ein für die jeweilige Anwendung optimierter Prozess.

Im Rahmen dieses Projektes ist es gelungen, neue Methoden für die Prozessvorhersage zu generieren. Im Rahmen des Projektes entstand die Möglichkeit, bereits mit einer Computersimulation vorhersagen zu können, wie die Verteilung der pharmazeutischen Proteine im gefrorenen Zustand aussieht und durch welche Modifikationen (am Prozess oder Equipment) der Prozess optimiert werden kann. Durch zusätzliche experimentelle Untersuchungen konnte nicht nur die Simulationsmethode validiert werden, es konnte auch gezeigt werden, dass die Qualität des Produktes stark von der Prozessführung abhängt. Die hier entwickelte Methode kann somit zu deutlich reduzierten Kosten im Scale-up und in der Prozesscharakterisierung bei gleichzeitig verbesserter Produktqualität führen. Es wurde schließlich auch daran gearbeitet, Methoden zu etablieren, die es erlauben, die Produktqualität während des Einfrierprozesses zu untersuchen.

Halle 1, Stand G3.3

prozesstechnik-online.de/phpp114400

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: