Batchprozesse sind typisch für die pharmazeutische Industrie. In der Kunststoff- und Lebensmittelindustrie hingegen sind kontinuierliche Fertigungsverfahren z. B. mittels Extrusion weit verbreitet. Im Vergleich zu Batchprozessen bringen sie einige Vorteile: Das Produkt kann effizienter hergestellt werden (geringere Rüstzeit), die Maschinen sind flexibler einsetzbar und vereinfachen das Scale-up von Pilotversuchen im Kilogrammmaßstab bis hin zum Multi-Tonnenmaßstab in der Produktion.

Die kontinuierliche Feuchtgranulierung kann mit dem Leistritz-Granulierextruder als Einzeloperation im Rahmen einer vollständigen kontinuierlichen Fertigungsanlage betrieben werden. Im Upstream vorgelagert ist die Dosierung von Wirkstoff und Hilfsstoffen in den Extruder. Im Downstream findet die semi-kontinuierliche Trocknung des Granulats und im Fall einer Tablette die Kompaktierung statt. Die kontinuierliche Fertigung von festen Darreichungsformen hat die Grundlagenforschung an Universitäten verlassen. Neue Produkte werden direkt für kontinuierliche Fertigungsanlagen entwickelt, bestehende umformuliert.

Die höhere Komplexität kontinuierlicher Prozesse erfordert die enge Zusammenarbeit von Experten verschiedener Disziplinen mit Wissen um die Pulver- und chemischen Eigenschaften der eingesetzten Wirk- und Hilfsstoffe sowie des Prozessfensters der Einzeloperationen. Sollten Unregelmäßigkeiten im Produktstrom einer Einzeloperation auftreten, werden diese durch den Einsatz erweiterter prozessanalytischer Technologie (PAT) schnell erfasst. Reagiert wird durch das Ausschleusen nicht spezifikationskonformen Materials aus dem Produktstrom.

Versuchsdurchführung

Für die Granulation wurde ein ZSE 12 HP-PH von Leistritz eingesetzt, eine Laboranlage, die sowohl für die Schmelzextrusion als auch für die Doppelschneckengranulation verwendet werden kann und im Durchsatzbereich von wenigen Hundert Gramm pro Stunde liegt. Da der Granulierextruder eine Vielzahl an Prozessvariablen und somit eine hohe Flexibilität aufweist, wurden in Vorversuchen die Prozessparameter fixiert, um lediglich den Einfluss des Bindemittels auf die Granulat- bzw. Tabletteneigenschaften zu evaluieren. So wurde durch die direkte Veränderung der Flüssigkeitsmenge oder Schneckendrehgeschwindigkeit während des Experiments ein komplexes DoE (Design of Experiments) in kurzer Zeit und mit minimalem Materialverbrauch bearbeitet. Durch die Wash-in-Place-Fähigkeit des Extruders konnte auch der Bindemittelwechsel von PVA zu HPMC und umgekehrt schnell realisiert werden.

Als Bindemittel wird Polyvinylalkohol (Vivapharm PVA 05 fine, JRS) oder HPMC (Tylopur 603, SE Tylose GmbH & Co. KG) jeweils als 4%ige wässrige Lösung mittels Schlauchquetschpumpe in den Doppelschneckengranulator eingedüst. Der Anteil der Bindemittellösung bezogen auf den Feststoffgehalt lag bei einem Feststoff-zu-Flüssigkeits-Verhältnis von 85:15 (w/w%). Als Sprengmittel für die schnell freisetzenden Tabletten wurde niedrig substituierte Hydroxypropylcellulose (L-HPC LH-21, Shin-Etsu Chemical Co., Ltd) gewählt. Die so produzierten Granulate wurden anschließend getrocknet, tablettiert und analysiert. Die Tablettierung erfolgte unter vorheriger Zugabe von Magnesiumstearat auf einer Romaco Kilian Styl’One Evolution (650 mg, EU-D 12 mm R18, Simulation KTP420X mit 111 000 Tabletten/h) bei variierenden Presskräften zwischen 10 und 40 kN.

Tablettenhärte, Tablettenabrieb und Freisetzungsprofil wurden mit dem Erweka TBH225, Erweka TA120 und Erweka DT720 inkl. UV-Analyse nach der United States Pharmacopeia (USP) bestimmt.

Ergebnisse der Untersuchung

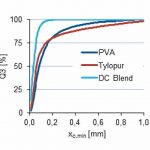

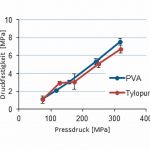

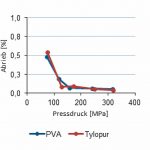

Das Ergebnis der Partikelgrößenmessung mittels Camsizer XT (Bild 3) zeigt die Agglomeration der Partikel bei Einsatz von PVA und Tylopur im Vergleich zur ursprünglichen Pulvermischung (DC Blend). Bei gleichen Prozessbedingungen ist die mittlere Partikelgröße Q50 für das Granulat mit Tylopur geringfügig kleiner als das Granulat mit PVA als Binderlösung. Die Schüttdichte des Granulats ist höher, wenn Tylopur eingesetzt wird (Tylopur: 493 g/l vs. PVA: 426 g/l) und der Schüttwinkel kleiner (Tylopur: 40.0°, PVA: 41.5°), was für eine bessere Rieselfähigkeit des Granulats mit Tylopur als Bindemittel spricht. Dies hat jedoch keine Auswirkung auf die Verpressbarkeit beider Granulate (Bild 4). Die erzielte Tablettendruckfestigkeit ist mit beiden Bindern identisch und bereits ab 120 MPa Pressdruck höher als die industriell akzeptierte minimale Druckfestigkeit (2 MPa). Der Abrieb ist ab 150 MPa Pressdruck geringer als 0,2 % (Bild 5).

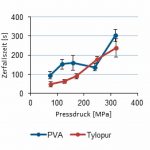

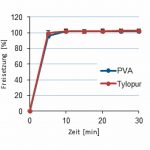

Im Gegensatz dazu ist jedoch ein Unterschied der beiden Bindemitteltypen im Hinblick auf die Zerfallszeit ersichtlich (Bild 6). Hierbei weisen die Tabletten, die mit PVA als Bindemittel granuliert wurden, bei niedrigen Pressdrücken eine längere Zerfallszeit auf gegenüber den Tabletten, die Tylopur-HPMC als Bindemittel enthielten. Dies zeigt auf, dass trotz nahezu identischer Granulate und Bruchfestigkeit der Tabletten die Zerfallszeit in Abhängigkeit vom Bindemittel variiert. Aufgrund des sehr schnellen Zerfalls in weniger als sechs Minuten zeigt sich beim USP-Freisetzungstest (Bild 7) ein identisches Freisetzungsprofil mit beiden Binderlösungen (100 % Wirkstofffreisetzung in weniger als zehn Minuten).

Zusammenfassung

Insgesamt zeigt die Studie, dass bei der Doppelschneckengranulierung einer Paracetamolformulierung mit PVA oder Tylopur 603 als Binderlösung unter vergleichbaren Bedingungen Granulate mit größtenteils identischen Pulvereigenschaften entstehen. Nach der anschließenden Verpressung im Produktionsmaßstab (Simulation 111 000 Tabletten/h) erhält man Tabletten mit hoher Druckfestigkeit und schnellem Zerfall mit direkter Wirkstofffreisetzung. Neben dem Vergleich der beiden Bindemittel erfolgte im Rahmen der Studie ebenfalls eine Gegenüberstellung von Batch- und kontinuierlichen Granulierungstechnologien. Hierbei handelte es sich um einen Vergleich der Granulate bzw. Tabletten, die mittels Direktverpressung, Wirbelschicht-, High-Shear Granulation, Walzenkompaktierung sowie kontinuierlicher Doppelschneckengranulation hergestellt wurden. Ein Vergleich der herkömmlichen Granulierverfahren wird beim Expertenforum „Pulver und Schüttgüter effizient und sicher verarbeiten“ im Rahmen der Powtech präsentiert.

Suchwort: phpro0219leistritz

Halle 3, Stand 550

Die wichtigsten Vorteile: Granulierextruder

- modulares Baukastensystem bietet hohes Maß an Flexibilität und eine einfache, produktspezifische Prozessauslegung

- kurze An- und Abfahrprozesse sowie schnelles Abfahren von Versuchsprogrammen beschleunigen Entwicklungszeiten und reduzieren den Einsatz kostspieliger Rohstoffe

- risikofreies Scale-up durch Verlängerung der Prozesslaufzeit möglich

- einfache Reinigung und Produktwechsel durch selbstreinigendes Schneckenprofil

- kleine Mischräume bewirken eine ausgezeichnete Verteilung der Komponenten unter verhältnismäßig niedrigem Bindemitteleinsatz, was zur Zeit- und Kostenreduktion der nachfolgenden Trocknung führt

Autorin: Kathrin Nickel

Verfahrensingenieurin Business Unit Life Science/Pharma,

Leistritz Extrusionstechnik

Autor: Dr. Andreas Sauer

Director of Technical Sales and Service,

Shin-Etsu Pharma & Food Materials Distribution