Bezeichnet beim praktischen elektrochemischen Polieren Flächenbereiche auf der Bauteiloberfläche, die nicht den üblichen Polierglanz aufweisen.

Das elektrochemische Polieren als Oberflächenbehandlungsverfahren für z. B. austenitische Edelstahllegierungen ist ein Elektrolyseverfahren (Elektrolyse) unter Nutzung einer externen Gleichstromquelle und wird von einer Reihe signifikanter Parameter bestimmt, welche wiederum von der spezifischen Paarung Legierungstyp / Elektrolyttyp abhängen:

-

Stromdichte Ispez.,

-

Expositionszeit t,

-

elektrochemischer Abtrag W (A min/dm2) bzw. s (in µm),

-

elektrochemisches Äquivalent E in µm/A min pro dm2,

wobei folgender Zusammenhang besteht:

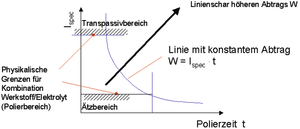

W = Ispez. x t (A min/dm2) bzw.

s = E x W (µm)

Der Zusammenhang W = Ispez x t entspricht einer Hyperbelfunktion, welche aussagt, dass ein konstanter Abtrag W von der Oberfläche durch das Produkt Ispez. x t erzielt wird, wobei z. B. Ispez. beliebig klein werden kann und dafür durch Vergrößerung von t trotzdem ein entsprechender Polierabtrag erzielt werden kann (Abb. P 8).

Diese rein mathematische Auslegung wird durch die physikalische bzw. elektrochemische Bedingung der Paarung Legierungstyp / Elektrolyttyp insofern eingeschränkt, als der betreffende Elektrolyt z. B. nur in dem Bereich 5–20 A/dm2 „polierend” arbeitet (siehe Plateaubildung, 2.).

In Bereichen < 5 A/dm2 erfolgt keine Polierwirkung, sondern eine anodische Beizwirkung; in Bereichen > 20 A/dm2 erfolgt ebenfalls keine Polierwirkung, sondern eine „Verbrennung” (transpassiver Bereich) infolge Überfahrung der Polierdiffusionsschicht auf der Bauteiloberfläche. In der Praxis werden dabei eine Reihe von Elektrolytrezepturen angewendet, welche sehr verschiedene, zulässige Stromdichtebereiche aufweisen.

Gleichzeitig ist zu beachten, dass beim elektrochemischen Polieren an der Anode infolge Elektrolyse in Abhängigkeit von der Stromdichte eine entsprechende Sauerstoffentwicklung stattfindet.

Eine bereichsweise Mattierung der Oberfläche eines austenitischen Edelstahlbauteils beim elektrochemischen Polieren (Polierschatten) kann insofern aus folgenden Gründen entstehen:

-

Fehlerhafte Kathodenanordnungen (z. B. Kathodenabstand) verursachen Polierkonfigurationen, aufgrund derer die Mindeststromdichten über- oder unterschritten werden.

-

Lokaler Gasstau: an der Anode entsteht O2 und an der Kathode H2,– z. B. typisch an Deckflächen bzw. an der horizontalen Rohroberseite beim Rohrinnenpolieren.

-

Lokal zu kurze Polierabträge (Polierzeiten).

-

Lokale isolierende Kontaminationen der Oberfläche, die das Elektropolieren elektrochemisch beeinträchtigen.

Abb. P 8: Darstellung des Polierabtrags in Abhängigkeit von der Stromdichte und der Polierzeit bei Eingrenzung der Stromdichte durch die physikalischen Grenzen des Elektrolyts. (Quelle: G. Henkel)

© 2013 – ECV – Lexikon der Pharmatechnologie