Mangelnde Effizienz kann bei Mahlprozessen zu ungenauen Daten und, als Folge davon, zu unnötigen Investitionen führen. Frewitt arbeitet deshalb mit der statistischen Versuchsplanung an kontinuierlichen Prozessverbesserungen. Durch die Reduzierung der Faktoren auf einige wenige Schlüsselfaktoren, konnte der Mahlprozess der Hammerwitt-Lab optimiert und vereinfacht werden.

Die Methode der statistischen Versuchsplanung – auch DoE (Design of Experiments) genannt – ermöglicht umfassende Erkenntnisse und eindeutige Ergebnisse: Aus den Messergebnissen wird eine Reduktionsfunktion der Faktoren bestimmt, die während des gesamten Versuchs gilt. Es findet eine Bewertung jeder Einflussgröße betreffend ihrer Wirkung auf die Zielgröße statt. Die Beschränkung auf zwei bzw. drei Stufen bei linearen oder quadratischen Abhängigkeiten und die Mehrfachnutzung der Versuchsergebnisse führen zu einem, verglichen mit konventionellen Methoden, wesentlich geringeren Versuchsaufwand.

Das trifft auch auf die Studie zu, die Frewitt an der Hammermühle Hammerwitt-Lab durchgeführt hat. Durch die Einstellung der Einflussgrößen Rotordrehzahl, Rotortyp und Siebtyp (mit unterschiedlichen Sieböffnungen) wurde schnell die ideale Zielgröße erreicht. Für das Testverfahren an der HammerWitt-Lab wurde die Software Stavex verwendet, die den Anwender mit einer klar strukturierten Abfolge von Schritten von der Problemdefinition über die Bestimmung des Versuchsplans bis zur Auswertung führt. Zielgrößen, Faktoren und Randbedingungen der Experimente lassen sich genau definieren. Stavex durchläuft drei Stufen der statistischen Versuchsplanung:

- Screening: Faktorreduzierung mittels linearer Modelle

- Modelling: Faktorreduzierung über lineare Modelle von Interaktionen

- Optimierung: Ermittlung der optimalen Einstellungen der verbleibenden Faktoren.

Als Testgerät wurde die Hammermühle Hammerwitt-Lab aus dem Produktportfolio von Frewitt gewählt, der Rotor wurde auf die Schlagseite gedreht und als Testprodukt ein pharmazeutischer Trägerstoff verwendet. Es wurden folgende Prozessparameter definiert: Rotordrehzahl (50 bis 85 m/s), Rotortyp (Standard oder High Impact) und Flachsieb mit quadratischen Öffnungen von 0,5 bis 2 mm. Als Zielgröße wurde D50 definiert.

Bei dem Test erfolgte zunächst ein Screening für die Rotordrehzahl, den Rotortyp und das Sieb. Nach Eingabe der Variablen wie der Rotordrehzahl (500/1000/1500 min-1) konnte die Software geeignete Versuchspläne mit systematischer Variation der Faktoreinstellungen generieren. Danach ging es um die Unterscheidung zwischen wichtigen und unwichtigen Faktoren. Nachdem die Faktoren reduziert worden waren, wurde ein Testlauf gestartet. Nach Durchführung des Tests und Eingabe der Ergebnisse lieferte die Software Stavex einen umfangreichen Analysereport.

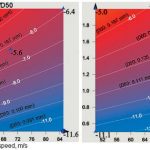

Die Grafik zeigt den Einfluss der Prozessparameter auf D50 beim Standard-Rotor und beim High-Impact-Rotor. Die Testresultate haben ergeben, dass die Korngrösse D50 auf verschiedenen Sieben bei unterschiedlichen Rotorgeschwindigkeiten erreicht werden kann. Die Testresultate haben ergeben, dass die Korngröße D50 auf verschiedenen Sieben bei unterschiedlichen Rotorgeschwindigkeiten erreicht werden kann. Als Tendenz konnte festgestellt werden, dass der High-Impact-Rotor feinere Partikel erzeugt als der Standardrotor. Diese Tendenz ist bei geringer Rotordrehzahl ausgeprägter als bei hoher Rotordrehzahl, und sie ist auch ausgeprägter bei großen als bei kleinen Sieböffnungen. Bei gleichbleibender Sieböffnung und höherer Rotordrehzahl entsteht ein feineres Pulver.

Der Kunde kann die Prozessparameter in Abhängigkeit der vorhandenen Werkzeuge wählen. Als Beispiel: um D50 bei einem Sieb mit Sieböffnungen von 0,15 mm zu erreichen, kann ein Standardrotor mit einem Sieb mit 1-mm-Sieböffnungen bei einer Rotordrehzahl von 54 m/s oder ein Standardrotor mit einem Sieb mit 1,5-mm-Sieböffnungen bei einer Rotordrehzahl von 79 m/s oder ein High-Impact-Rotor mit einem 1,5-mm-Sieb bei einer Rotordrehzahl von 56 m/s verwendet werden. Besteht die Vorgabe, das Pulver möglichst fein zu mahlen, sollte ein 0,5-mm-Sieb gewählt und die Rotordrehzahl auf das Maximum, d. h. auf 85 m/s, eingestellt werden. Der aus dieser Studie entstandene Leitfaden hilft Anwendern die optimalen Prozessparameter zu finden, um ihre Ziele zu erreichen.

Online-Info www.cav.de/0110###

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: