Das Füllstand-Radar gilt derzeit meist als der Problemlöser, der immer dann eingesetzt wird, wenn konventionelle Meßmethoden an ihre Anwendungsgrenzen stoßen. Das kostengünstige Mikrowellen-Füllstandsmeßgerät Micropilot FMR 231 für Standardanwendungen soll das Radar-Verfahren von diesem Image befreien.

Jürgen Lau

Betrachtet man den Gesamtmarkt der kontinuierlichen Füllstandmessung in Flüssigkeiten, dann zeigt sich, daß mit praktisch vier Meßverfahren nahezu 90% aller Anwendungen abgedeckt werden. Dies sind die Differenzdruckmessung (incl. hydrostatische Druckmessung), das Verdränger- und Schwimmerprinzip und die Ultraschalltechnik. Diese Füllstandmeßgeräte sind betriebsbewährt, ihre Einsatzgrenzen sind bekannt. Bedienung, Wartung, Instandhaltung sind Routine. Wozu also ein neues Meßprinzip?

Einsatzgrenzen herkömmlicher Meßverfahren

In der chemischen Industrie war besonders an Prozeßbehältern mit Rührwerken eine zufriedenstellende Messung entweder nicht oder nur mit Kompromissen möglich. So benötigen beispielsweise Verdränger und Schwimmer Führungsrohre bzw. Verdrängergefäße, die eine Durchmischung der Flüssigkeit behindern können und die bei ansatzbildenden Medien auch wartungsintensiv sind (Nullpunkt-Verschiebung beim Verdränger, Verklemmen des Schwimmers).

Die Differenzdruckmessung ist bei höheren Temperaturen und den damit notwendigen Druckmittlern und Kapilarleitungen aufwendig. Auch wirkt sich die Änderung des spezifischen Gewichts der Flüssigkeit direkt auf die Meßgenauigkeit aus.

Die Meßgenauigkeit von Ultraschall-Echolotgeräten ist abhängig von der Schall-Laufzeit in der Gasphase über der Füllgutoberfläche. Änderungen der Gaszusammensetzung bzw. des Dampfdrucks führen deshalb zu Meßfehlern.

Anwendungsgrenzen erweitert

Das Meßverfahren Radar (RAdio Detecting And Ranging) wurde vor 1990 fast aus-schließlich im Bereich der Tankstandmessung großer Lagerbehälter eingesetzt.

Wesentliche Verbesserungen der Mikrowellentechnologie und deutlich gestiegene Prozessorleistungen ermöglichten die Entwicklung von füllstandoptimierten Radargeräten, die auch unter den schwierigen Bedingungen eines Prozeßbehälters (mehrstufige Rührwerke, turbulente Füllgutoberflächen) eine den Praxisanforderungen entsprechende Messung ermöglichen.

Die Radar-Füllstandmessung bietet gegenüber den konventionellen Meßmethoden wesentliche Vorteile:

• Ein direkter Kontakt mit dem Meßmedium und damit ein möglicher mechanischer Verschleiß findet nicht statt, denn die Antenne ist stets oberhalb der Füllgutoberfläche angeordnet.

• Vakuum, Druck und Temperatur sind in weiten Grenzen unproblematisch, weil die Ausbreitung der elektromagnetischen Welle weitgehend unabhängig von der Gasphase oberhalb des Füllgutes erfolgt.

• Die Einstellung von 0-Punkt und Meßspanne ist direkt in cm möglich und erspart das Leer- und Vollfahren des Behälters zum Abgleich der Meßeinrichtung.

Trotz all dieser Vorteile gilt das Füllstand-Radar eher als der Problemlöser, der immer dann eingesetzt wird, wenn die konventionellen Meßmethoden an ihre Grenzen stoßen. Auch steht der etwa doppelt so hohe Gerätepreis eines Radargerätes sowie die zusätzlich notwendige Hilfsenergie einem breitbandigen Einsatz im Wege, wenngleich sich die Betrachtung „cost of ownership“ inzwischen mehr und mehr durchsetzt. Argumente wie „schwierig einzustellen“ und „zuviel unbekannte Einflußfaktoren“ werden ebenfalls gegen einen Einsatz von Radar-Meßgeräten vorgebracht. Da, wie erwähnt, Füllstand-Radargeräte überwiegend für schwierige Anwendungen eingesetzt werden, ist die Notwendigkeit nachzubessern verständlicherweise öfters gegeben als bei konventionellen Meßmethoden, die auf eine jahrzehntelange Betriebserprobung zurückblicken können.

Das Anforderungsprofil analysiert

Mit der Erfahrung von zigtausend Füllstandmessungen nach dem Impuls-Laufzeitverfahren (Ultraschall- und Radarprinzip) hat Endress+Hauser das Anforderungsprofil für Radar-Füllstandmeßgeräte analysiert. Dabei wurden typische Anwendungsgebiete betrachtet:

• Lagerbehälter,

• Pufferbehälter,

• Prozeßbehälter und

• Messung im Schwallrohr bzw. Verdrängergefäß.

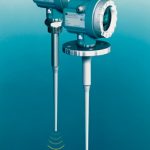

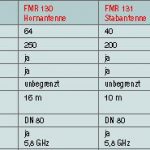

Bei den Prozeßbehältern mit mehrstufigen Rührwerken werden die Empfangssignale durch die sehr turbulenten Füllgutoberflächen stark geschwächt. Zudem entsteht ein hoher Störpegel durch die Rührwerksflügel. Hier ist aufwendige Hard- und Software notwendig, die mit den Geräten Micropilot FMR 130 (Hornantenne) und FMR 131 (Stabantenne) auch zur Verfügung steht – allerdings zu angemessenem Preis (Abb. 1).

Dagegen bieten Flüssigkeits-Lagerbehälter mit sich langsam ändernden Füllgutoberflächen sowie Messungen im Schwallrohr oder Verdrängergefäß wesentlich günstigere Bedingungen für eine Radar-Füllstandsmessung. Gezielt auf diese „einfacheren“ Anwendungen zugeschnitten wurde der Micropilot II FMR 231 (Abb. 2) konzipiert. Dieses Gerät ist also kein Ersatz für die bewährten Geräte FMR 130 und FMR 131 sondern eine kostengünstige Erweiterung der Produktfamilie.

Der Micropilot II FMR 231 benötigt keine zusätzliche Hilfsenergie, d.h. er wird über die 2-Draht Signalleitung 4 … 20 mA (loop powered) gespeist. Sein Prozeßanschluß konnte durch den kompakten, modularen Aufbau auf 11/20 reduziert werden. Diese Merkmale zusammen mit einem attraktiven Preis machen das Gerät zu einer echten Alternative zu konventionellen Meßmethoden.

Unterschiedliche Leistungsspektren

Das Entfallen der Hilfsenergie beim Micropilot II FMR 231 hat allerdings Auswirkungen auf sein Leistungsspektrum, z.B. in Form einer vereinfachten Elektronik und einer reduzierten Meßintervall-Rate. Die Geräte FMR 130 und FMR 131 führen ca. 44 Messungen pro Sekunde durch, der Micropilot II FMR 231 hingegen nur 1 Messung pro Sekunde. Dies erscheint im ersten Moment noch hinreichend schnell, allerdings sind dabei die speziellen Eigenschaften der Radarmessung zu beachten. Bei einer ruhigen Produktoberfläche wird jeder der gesendeten Impulse wieder zur Antenne zurückreflektiert und zu einem neuen Meßwert verarbeitet. In einem Rührwerksbehälter mit mehrstufigem Rührwerk hingegen entstehen an den Rührwerksarmen oberhalb des Füllgutes Störsignale. Die Füllgutoberfläche selbst ist durch den Rührvorgang stark wellig bis turbulent, so daß viele der gesendeten Impulse nicht mehr zurück zur Antenne reflektiert werden. Bei 44 Impulsen pro Sekunde ist selbst unter solchen Bedingungen eine stabile Messung möglich, nicht jedoch bei nur 1 Messung pro Sekunde.

Abbildung 3 zeigt einen Destillationskessel mit Rührwerk (Propellerrührer), in dem unter Vakuum und Temperatur ein Methanolgemisch verarbeitet wird. Hier wurde zu Vergleichsmessungen ein Micropilot II FMR 231 zum bereits vorhandenen Micropilot FMR 131 montiert. Letzterer, links im Bild, ist direkt in den Behälter eingebaut (Flanschstutzen DN 100, Stabantenne mit Zulassung für Zone 0) und liefert trotz stark welliger Flüssigkeitsoberfläche zuverlässige Meßwerte. Aber auch der rechts sichtbare Micropilot II FMR 231 liefert eine einwandfreie Messung, allerdings ist er in ein Schwallrohr DN 80 eingebaut.

Die Einsatzbereiche von Micropilot FMR 130/FMR 131 und Micropilot II FMR 231 lassen sich somit gut abgrenzen. Die Ausführungen FMR 130, FMR 131 eignen sich für stark bewegte, turbulente Füllgutoberflächen oder wenn Störungen durch Rührflügelarme möglich sind. Den Micropilot II, FMR 231 wählt man bei ruhigen, leicht welligen Füllgutoberflächen, wenn keine Störungen durch Rührflügelarme zu erwarten sind (Tabelle). Dadurch eignet sich der Micropilot II speziell für Lager oder Pufferbehälter oder auch zur Messung in einem Schwallrohr bzw. Verdrängergefäß (Abb. 4). Für Messungen im Verdrängergefäß steht eine kurze Antenne zur Verfügung, da der Abstand von Flansch bis zum maximalen Füllstand meist nur 120 bis 150 mm beträgt.

Die kürzeste Antennenlänge zur freien Abstrahlung beträgt 360 mm. Davon sollten ca 260 mm frei in den Behälter ragen. Gemessen wird bis an die Antennenspitze. Bei sehr kleinen Behältern ist es unter Umständen deshalb besser mit einem Schwallrohr zu arbeiten, da dieses nach oben verlängert werden kann. Da sich die elektrischen Eigenschaften des Füllgutes (Leitfähigkeit, Dielektrizitätszahl) lediglich auf die Reflexionsfähigkeit auswirkt, ist es bei Lagerbehältern bis 10 m Höhe normalerweise nicht notwendig die Dielektrizitätszahl genau zu kennen. Ab einem Wert von «r =1,9 reicht die reflektierte Signalstärke zur Messung aus.

Der nicht reflektierte Anteil des Mikrowellenimpulses dringt in die Flüssigkeit ein. Dies ist an sich unerheblich, allerdings kann ein waagerechter Behälterboden (oder Schwallrohrende) ein zusätzliches Reflexionssignal erzeugen. Bei kleinen Dielektrizitätszahlen ( 4) maskiert das starke Bodensignal in den ersten 10 bis 30 cm das schwächere Signal von der Füllgutoberfläche, d. h. erst ab einer Füllhöhe von 100 mm bis 300 mm ist die Messung möglich. Dieser Effekt ist bei allen Radargeräten unter dem Begriff „Ortsauflösung, Entfernungsauflösung“ zu beobachten.

Abgleich und digitale Signalübertragung

Der Abgleich des Micropilot II FMR 231 erfolgt sehr einfach durch Eingabe des 0-Punktes sowie der Meßspanne in cm und die Wahl eines Anwendungsparameters über ein steckbares Display. Über eine Linearisierung mit maximal 10 Stützpunkten, ist auch eine beliebige Anzeige des Behälterinhaltes möglich.

Das Ausgangssignal 4 … 20 mA ist mit dem Hart(r)-Protokoll überlagert, so daß eine bequeme Bedienung mittels Hart-Handbediengerät oder Laptop mit dem neuen graphischen Bedienprogramm Commuwin II aus der Ferne erfolgen kann. Über eine Schnittstellenkarte (FXN 672) wird auch eine Integration des Hart-Protokolls in übergeordnete Bussysteme möglich sein. Ebenfalls ist eine Ausführung für den Anschluß an den Profibus-PA ist in Vorbereitung.

Weitere Informationen cav-201

Teilen: