Theoretisch lassen sich viele Bereiche in Prozessanlagen vernetzen und die gesammelten Daten zentral verfügbar machen. Aus den Daten können wiederum wertvolle Informationen, beispielsweise für Wartungsaufgaben in der Anlage, abgeleitet werden. Allerdings lässt sich dieser Mehrwert mit den momentan eingesetzten Technologien nur teilweise realisieren. Beispielsweise ist die 4…20-mA-Analogtechnik zur Prozesssteuerung geeignet, nicht aber für weiteren Datenzugriff. Das zusätzliche Hart-Protokoll, das heute meistens nur für die Konfiguration der Geräte genutzt wird, ist für einen umfangreichen Datenzugriff schlicht zu langsam. Die seit vielen Jahren bekannte Feldbustechnologie hat diesen Punkt zwar verbessert, ist aber ebenfalls noch recht langsam. Zudem hat sich im Laufe der Jahre gezeigt, dass die Feldbustechnologie vielen Anwendern zu komplex ist und sich infolgedessen nie vollständig durchsetzen konnte.

Der Blick in andere Industriebereiche zeigt, dass die Datenübertragung via Ethernet dort nicht nur in der Büroumgebung zum Standard geworden ist. Der Hauptvorteil liegt in der hohen Geschwindigkeit und der nahtlosen Integration in IT-Systeme. Lediglich im Feld der Prozessindustrie haben die Ethernet-Spezifikationen bislang die Erwartungen der Betreiber nicht erfüllt. Ethernet überträgt Daten zwar schnell, aber alle Komponenten benötigen eine separate Energieversorgung. Das bedeutet einen hohen Verkabelungsaufwand und damit verbunden höhere Kosten. Außerdem war Ethernet bislang auf 100 m Kabellänge beschränkt, während in Prozessanlagen oftmals Distanzen von 1000 m und mehr zu überbrücken sind. Auch der typische RJ-45-Stecker ist nicht für die raue Umgebung im Feld ausgelegt. Doch das beste Argument bislang gegen den Einsatz von Ethernet in der Prozessindustrie war die mangelnde Eignung für Ex-Bereiche aufgrund der fehlenden Eigensicherheit.

Ethernet fit für den Ex-Bereich

Vor einigen Jahren haben sich Hersteller und Nutzerorganisationen zusammengetan, um genau diese Nachteile aus der Welt zu schaffen. Die Ethernet-APL-Gruppe hat sich zum Ziel gesetzt, die grundsätzlichen Vorteile der Ethernet-Technologie auch in den verfahrenstechnischen Anlagen nutzen zu können und Ethernet fit für den Einsatz in der Feldebene der Prozessindustrie zu machen. Die Energieversorgung und die Datenübertragung sollten über dasselbe Zweileiterkabel erfolgen, die Technik für den Einsatz im Ex-Bereich geeignet und eine hohe Bandbreite und lange Kabeldistanzen möglich sein. Die Arbeit an den Spezifikationen ist mittlerweile abgeschlossen. Die Technologie wurde im Rahmen der virtuellen Messe Achema Pulse 2021 der Öffentlichkeit vorgestellt. Alle beteiligten Hersteller arbeiten nun an ihrem APL-Portfolio.

Als eine der vorrangigen Aufgaben der Arbeitsgruppe galt es, die Eigensicherheit zu gewährleisten. Hierzu musste zuerst einmal die Energieübertragung begrenzt werden. Diese Anforderung widersprach zunächst einmal den Wünschen nach einer hohen Bandbreite, langen Kabeldistanzen und einer Robustheit gegenüber elektromagnetischen Störfaktoren. Auch mussten Fragen nach den Anforderungen an Kabel und Stecker bzw. die Art der Verbindung beantwortet werden. Sämtliche Herausforderungen wurden erfolgreich gemeistert und ihre Lösung findet sich in verschiedenen Arbeitspapieren, Standards und Dokumenten wieder.

In der Praxis angekommen

Bereits vor der offiziellen Vorstellung der Normen und Spezifikationen und der nach ihren Vorgaben konstruierten Geräte wurde die Ethernet-APL-Technologie erfolgreich in der Praxis eingesetzt. So hat BASF in Ludwigshafen schon im Jahr 2019 Ethernet-APL-Prototypen verschiedener Hersteller installiert. Die Tests reichten von der Installation über die Inbetriebnahme bis hin zum Ausschleusen von Daten parallel zum Prozessleitsystem. Dabei stellte sich heraus, dass die Steckverbinder und die verschiedenen Topologien eine einfache und flexible Installation und der Fernzugriff und die schnelle Datenübertragung eine schnelle Inbetriebnahme der Anlage ermöglichten. Die Daten aus der smarten Instrumentierung wurden über den „second channel“ gemäß Namur Open Architecture vorbei am Prozessleitsystem geleitet.

Erfahrungen, die der Feldgeräte-Hersteller Endress+Hauser bestätigt: Bereits vor zehn Jahren hat das Unternehmen ein Durchflussmessgerät mit Ethernet-Konnektivität auf den Markt gebracht und seitdem das Angebot Schritt für Schritt erweitert. Die Resonanz, vor allem aus der Lebensmittel- und Getränkeindustrie, war sehr positiv. Mehr Prozessdaten und mehr Diagnoseinformation schaffen Transparenz und helfen bei der Optimierung von Abläufen. Dieser zusätzliche Funktionsumfang im Sinne der Digitalisierung kam bei den Anwendern sehr gut an. Besonders in der Instandhaltung von Geräten ergeben sich durch eine durchgängige Ethernet-Technologie viele Vorteile in Bezug auf Effizienz und Einfachheit. Anwender profitieren von einem integrierten Webserver, der den Fernzugriff auf ein Feldgerät für Parametrierung oder Fehleridentifikation vereinfacht. Selbst Firmware-Updates sind über diesen Fernzugriff inklusive hoher Geschwindigkeit möglich. Die Performance von Ethernet begünstigt auch Standardanwendungsfälle wie die Erstellung von Messstellenreports oder ein Up-/Download von Parametersets.

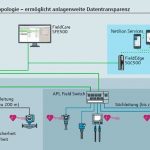

Mit Ethernet-APL können Anwender zukünftig auch auf Daten aus dem Feld zugreifen, wenn sich die Geräte im Ex-Bereich befinden. Die Daten stehen über digitale Services wie das Ökosystem Netilion von Endress+Hauser zur Verfügung. Mit anderen Protokollen wie Profibus oder Hart funktioniert diese Verbindung zwar grundsätzlich auch, die Nutzung von Ethernet-APL stellt jedoch mehr Daten schneller zur Verfügung. Ein typisches Beispiel ist die vorausschauende Wartung, die mit Echtzeitdaten aus den Feldgeräten gesteuert wird. Die Algorithmen sind in den Feldgeräten vorhanden, müssen aber in der Cloud auch verarbeitet werden. Mit Ethernet-APL ist die Datenautobahn vorhanden, um diese Daten zur Verfügung zu stellen.

Modularer Ansatz wird unterstützt

Ein weiterer Aspekt: Mit Ethernet-APL kann auch der modulare Ansatz, der in vielen Betrieben der chemischen Industrie derzeit umgesetzt wird, unterstützt werden. Beliebig viele APL-Segmente können angehängt werden, die das gleiche Design nutzen wie bereits in anderen Segmenten verwendet. Die Topologie wird initial aufgebaut, alles andere, wie die Namensvergabe oder die Start-up-Parameter im Beispiel von Profinet als Ethernet-Protokoll, wird automatisch an die Geräte übertragen. Mit dem jetzigen Zweidraht-Ethernet holt man auch die Anwender aus den Bereichen Chemie, Öl und Gas oder Minerals and Mining ab. Endress+Hauser arbeitet intensiv an der Entwicklung des Ethernet-APL Produktportfolios. Mit der Fertigstellung der APL-Spezifikationen und der Verfügbarkeit der PHY-Chips sind die notwendigen Puzzleteile verfügbar. Im Laufe des ersten Halbjahres 2022 werden Ethernet-APL-Geräte für die Messprinzipien Durchfluss, Füllstand, Druck und Temperatur auf den Markt gebracht.

Endress+Hauser AG , Reinach, Schweiz

Autor: Frank Jablonski

Freier Redakteur

v. l. n. r: Benedikt Spielmann, Marketing Manager Industrial Communication, Endress+Hauser Digital Solutions, Karl Büttner, Product Manager Platforms, Endress+Hauser Flow, Stefan Gampp, Marketing Manager Prozessautomatisierung, Endress+Hauser Deutschland

v. l. n. r: Benedikt Spielmann, Marketing Manager Industrial Communication, Endress+Hauser Digital Solutions, Karl Büttner, Product Manager Platforms, Endress+Hauser Flow, Stefan Gampp, Marketing Manager Prozessautomatisierung, Endress+Hauser DeutschlandNachgefragt: Umstellung auf Ethernet-APL

Herr Spielmann, worin lag die Herausforderung, nahezu das gesamte Produktportfolio auf Ethernet-APL umzustellen?

Spielmann: Ethernet-APL bedeutet für die Prozessindustrie einen großen Schritt in Richtung Digitalisierung ihrer Produktion. Wir stoßen damit die Türe weit auf für Services, die es heute so noch gar nicht gibt. Und es werden Anwendungen Realität, die die Industrie seit Langem fordert. Allerdings macht Ethernet-APL aus Sicht der Anwender nur Sinn, wenn die wesentlichen Assets in einer Anlage in der Breite auch zur Verfügung stehen. Als bei uns die Entscheidung für das Projekt gefallen war, bedeutete dies, den überwiegenden Teil des Sortiments praktisch gleichzeitig umzustellen.

Büttner: Wenn wir ein Produkt entwickeln, haben wir höchsten Qualitätsanspruch. Um die Herausforderung zu meistern, hat auch die Motivation von außen geholfen, also Kunden, die großes Interesse an der Technologie zeigten. Glücklicherweise mussten wir bei der Umstellung auf Ethernet-APL nicht bei null anfangen. Im Bereich der Durchflussmessung hatten wir bereits einige Erfahrungen: Unsere Vierleitergeräte waren mit Profinet ausgestattet und APL stellt lediglich eine neue physikalische Schicht dar. Die Herausforderung war aber, dass das Thema neu war. Unsere Teams fingen an zu entwickeln und zu implementieren, während die Spezifikationen erarbeitet wurden. So konnten wir unsere Partner früh mit Prototypen ausstatten und haben eine hohe Geschwindigkeit bei der Serienreife erreicht. Hilfreich war auch, dass Endress+Hauser aktiv an der Spezifikation mitgearbeitet hat.

Verändert sich die Bedienung der Geräte?

Büttner: Die Geräte werden einfacher in der Bedienbarkeit und der Plug-and-play-Gedanke, also die einfache Systemintegration, kommt. Wir haben bei der Entwicklung die Anforderungen der Prozessindustrie berücksichtigt und statt des RJ-45-Steckers eine Installation direkt über Klemmanschlüsse umgesetzt. Die Anschlusstechnik ist somit einfach und robust und die Leitungen sind verpolungssicher.

Warum braucht es aus Sicht der Anwender Ethernet-APL?

Gampp: Unsere Kunden reden nicht über Ethernet-APL, sie reden über ethernetbasierte Feldgeräte. Das Ziel lautet, Vorhaben wie Condition Monitoring oder vorausschauende Wartung besser umsetzen zu können, und zwar optimiert aufgrund der Intelligenz der Feldgeräte. Auch zeichnen sich ja schon länger neue Geschäftsmodelle ab: nicht nur um die Instandhaltung zu verbessern, sondern auch Betriebsabläufe zu optimieren. Auch die Bedienmöglichkeiten über den Webserver sind für viele Anwender eine große Arbeitserleichterung.

Ethernet-APL wurde in diesem Jahr auf der Achema Pulse gelauncht. Wie haben denn die Anwender dort reagiert?

Gampp: Wir haben gemerkt, dass nicht nur die großen Chemieunternehmen interessiert sind, sondern auch mittlere Unternehmen und der eine oder andere Maschinenbauer aufmerksam geworden sind. Für viele ist vor allem die Homogenität der Anwendung von Ethernet-APL bis hin zur Feldebene – und dort auch im Ex-Bereich – interessant.

Spielmann: Die Vorteile von Ethernet-APL in Kombination mit der Modularität machen die Technologie besonders interessant für Anwender, die planen, eine Neuanlage zu bauen, ihre Anlagen zu erweitern, oder größere Modernisierungen vorhaben. Gerade, wenn Profibus PA schon vorhanden ist, kann parallel auch Ethernet-APL eingesetzt werden. Eine Migration ist möglich und Infrastrukturen wie das Feldbus-Typ-A-Kabel können wiederverwendet werden. Hilfreich ist zudem, dass APL-Switches einiger Hersteller mit Profibus-PA-Geräten kommunizieren. So können alte Geräte im Feld oder aus dem Lager weiter genutzt werden, während man schrittweise zu Profinet migriert.

Ist das APL-Projekt aus Ihrer Sicht damit jetzt abgeschlossen?

Büttner: Nein, das wird uns noch lange begleiten. Jetzt nehmen wir uns im nächsten Schritt die Geräte vor, die weniger häufig verbaut werden und noch nicht umgestellt sind. Und es gibt noch viele spannende Themen, wie Geräte für den Nicht-Ex-Bereich. Auch energiehungrige Geräte wie Coriolis- oder magnetisch-induktive Durchflussmessgeräte sollen zukünftig per Zweileiterkabel ohne zusätzliche Spannungsversorgung betrieben werden können.