Glasfaserverstärkter Kunststoff (GFK) wird in der chemischen Industrie in Form von Tank- und Druckbehältern aber auch für Rohrleitungen zunehmend eingesetzt. Ihr ausgezeichnetes Korrosionsverhalten gegenüber aggressiven Medien prädestiniert sie darüber hinaus auch für den Einsatz in anderen rauen Umgebungen wie Klär-, Biogas- und Müllverbrennungsanlagen.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

GFK besitzt nur ein Fünftel der Dichte von Stahl, ist aber zugleich mechanisch hochbelastbar. Das ermöglicht beispielsweise bei Prozessbehältern hohe Lasteinleitungen sowie das Aufnehmen großer Rührwerkslasten von 50 kN und mehr. GFK bietet zudem den Vorteil, dass der Werkstoff gegenüber dem Medium durchgehend beständig ausgeführt werden kann. Konstruktionen aus Stahl hingegen besitzen oft beschichtete oder gummierte Oberflächen. Wenn diese mit den Jahren schadhaft werden, ist ein Angriff des Mediums auf den Stahl möglich.

Spezieller Schichtaufbau

Im Behälterbau werden unter anderem Vinyl- und Polyesterharz sowie Glasfasern verwendet. So entsteht ein mehrlagiges, sehr festes Laminat. Je nach Anwendungsfall sorgen die eingesetzten Harze für die chemische Beständigkeit. Die oberste Schicht mit Kontakt zum Medium ist als Chemieschutzschicht (CSS) mit hohem Harzanteil und niedrigem Glasgehalt (30 %) ausgeführt. Die CSS ist meist zweigeteilt: Bis zu drei Wirrfaserlagen bilden die Basis. Die darüberliegende Reinharzschicht verstärkt den Schutz zusätzlich. Auf die CSS folgt nach außen das Traglaminat mit einem höheren Glasanteil von etwa 45 bis 60 %. So wird die mechanische Belastbarkeit des Verbundwerkstoffs in Gänze erzielt.

Visuelle Prüfung und Materialanalyse

Mit der Zeit können sich verschiedene Prozesse negativ auf die Betriebstauglichkeit von GFK-Behältern auswirken. Dazu zählen chemische, thermische und mechanische Einflüsse. Aber auch die Umgebungsbedingungen des Aufstellungsorts können eine Rolle spielen. Trotz dieser Ausgangslage müssen GFK-Behälter nach Ablauf der oben erwähnten 200 000 Betriebsstunden nicht zwangsläufig außer Betrieb genommen werden. Denn die Betriebstauglichkeit kann auch weiterhin gegeben sein. Letztendlich bringt nur die eingehende Prüfung des Behälterzustands Klarheit – und unterstützt somit auch die Planung und Umsetzung notwendiger Reparaturmaßnahmen.

Die Zustandsbewertung beginnt mit der äußeren und inneren visuellen Prüfung. Rissbildungen und Verformungen lassen sich in der Regel gut identifizieren, ebenso die sogenannte osmotische Blasenbildung, die durch das Eindringen von Medium in das Laminat verursacht wird. Sie kann eine Delamination des Werkstoffs auslösen, Glasfasern freilegen, durch sich bildende Säuren oder Laugen beschädigen und sogar vollständig auflösen. Das ist kritisch, weil der Verbundwerkstoff dadurch seine Stabilität verlieren kann.

In Ergänzung zur Sichtprüfung kann die Werkstoffanalyse im Labor notwendig sein, um Art und Ausmaß eines Schadens genauer zu untersuchen und daraus gegebenenfalls auf den Bedarfsfall angepasste Reparaturmaßnahmen abzuleiten. Zu diesem Zweck werden Proben mittels Kernlochbohrung vor Ort am Bauteil gewonnen und beispielsweise von den neutralen, unabhängigen Experten im Institut für Kunststoffe von TÜV Süd analysiert. Die Labore sind für die Kunststoffprüfung nach DIN EN ISO/IEC 17025 akkreditiert. Dort befindet sich auch ein Rasterelektronenmikroskop mit energiedispersivem Röntgenanalysator (REM-EDX), das für die Charakterisierung des Glasfaserzustands im Werkstoff gut geeignet ist.

Einsatzbeispiel Rauchgasreinigung

TÜV Süd Industrie Service erhielt den Auftrag, GFK-Bauteile in der Rauchgasreinigung eines Müllheizkraftwerks wiederkehrend zu prüfen. Untersucht wurden diverse Behälter, der SO2- und der HCl-Absorber, verschiedene Rauchgaskanäle und die Beschichtung der Sole-Anlage.

Die Außenwandungen der Behälter waren ohne Befund, nicht so der Innenbereich eines Eindampfbehälters: Am Mannlochhals und Mannlochdeckel wurden sanierungsbedürftige Beschädigungen an der CSS festgestellt (Bild 1). Die anderen Behälter der Rauchgasreinigung wiesen keine oder nur geringfügige, aber unkritische Veränderungen an den Oberflächen auf. Je nach Behälter und Zustand wurde eine erneute Prüfung in einem Jahr respektive in zwei Jahren empfohlen. Der SO2-Absorber war ein halbes Jahr zuvor komplett saniert worden. Bei der Prüfung zeigte sich eine größere Blase am auflaminierten Schutzhemd im Bereich des Gaseintritts (Bild 2). Die Blase hatte aber keinen Einfluss auf die Standsicherheit und gegenüber abrasiven Angriffen. Somit war die Sanierung nicht notwendig.

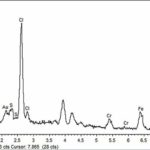

Im HCl-Absorber wurden diverse Schäden festgestellt. Dazu gehörten abrasive Angriffe und an mehreren Stellen Rissbildungen in der Reinharzschicht der CSS (Bild 3). Auf Betreiberwunsch wurden fünf Kernlochbohrungen durchgeführt und Proben für REM-EDX-Analysen entnommen. Im REM zeigten sich in allen fünf Proben optisch und mithilfe der EDX-Punktanalyse zum Teil gravierende chemische Angriffe an den Glasfasern der ersten und zweiten Wirrfaserlage. Gut sichtbar war der Prozess des Auflösens der „Seelen“ bis hin zur vollständigen Zerstörung der Glasfasern (Bilder 4 und 5). In den EDX-Punktanalysen zeigte sich das beim Nachweis der für Glasfasern typischen chemischen Elemente Silicium, Calcium, Aluminium und Magnesium. In den Elementspektren sind diese Elemente dann zum Teil verarmt oder nicht mehr nachweisbar. Das gilt besonders für Magnesium. Darüber hinaus wurden in allen Proben beginnende chemische Angriffe am Übergang der CSS zum Traglaminat festgestellt.

Die Rauchgaskanäle waren ohne Befund, sodass eine wiederkehrende Prüfung in zwei Jahren empfohlen wurde. Bei der Prüfung der Sole-Anlage wurden Risse und Ablösungen in der Bodenbeschichtung festgestellt, die zu sanieren waren.

Sanierungskonzept für den Absorber

Die Standsicherheit des HCl-Absorbers war zum Zeitpunkt der Prüfung noch nicht akut gefährdet. Wegen des Alters des Prozessbehälters und der Ergebnisse der REM-EDX-Analysen empfahl TÜV Süd jedoch eine umfangreiche Sanierung in spätestens zwei Jahren. Dem Betreiber wurde vorgeschlagen, dass die mit den Sanierungsarbeiten beauftragte Fachfirma gemäß Wasserhaushaltsgesetz (WHG) zunächst ein Sanierungskonzept erstellt, das von einem Kunststoffsachverständigen geprüft und freigegeben wird. Zudem wurde empfohlen, die Laminierarbeiten von einem nach Richtlinie DVS 2220 geprüften Laminierer durchführen zu lassen.

TÜV SÜD Industrie Service GmbH, München

Autor: Markus Maiwald

Sachverständiger für Kunststofftechnik,

Institut für Kunststoffe,

TÜV Süd Industrie Service