Firmen im Artikel

Über 60 verschiedene Hartmetallsorten umfasst das Durit-Sortiment und bietet damit alle Möglichkeiten zur praxisgerechten Differenzierung. Schließlich werden bei über 90 % der Anwendungen maßgeschneiderte Produkte für den Verschleißschutz verlangt. Der vielseitige Sinterwerkstoff aus Wolframcarbid und einem geeigneten Binder lässt sich exakt auf die jeweiligen Fertigungsbedingungen abstimmen. Eine bedeutende Rolle spielt dabei die Korngröße, mit deren Hilfe die Leistungsfähigkeit und Widerstandskraft gegenüber Verschleißrisiken punktgenau verbessert werden kann. Zu den klassischen Varianten zählen beispielsweise feines oder feinstes Korn, das dank gleichmäßiger Struktur, Härte und Kantenstabilität eine ausgezeichnete Wirkung bei abrasivem Verschleiß erzielt. Dagegen bietet ein Medium-Korn den Vorteil einer überdurchschnittlich hohen Schlagzähigkeit, während grobkörnige Sorten dem Hartmetall die nötige Bruchfestigkeit geben, um Stöße und Schläge unbeschadet aufzufangen. Wie flexibel und robust Hartmetalle sein können, belegt das folgende Anwendungsbeispiel aus der Ventiltechnik.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Ein Käfig braucht Verstärkung

Im Allgemeinen leisten Reduzierkäfige in Ventilen gute Arbeit, um den Förderdruck in der Anlage zu senken. Problematisch wird die Sache, wenn die verwendeten Bauteile aus einem verschleißanfälligen Material bestehen. Im vorliegenden Fall hatten die Komponenten aus gehärtetem Werkzeugstahl der starken Abnutzung nur wenig entgegenzusetzen. Da sich die Standzeiten erheblich verkürzten, suchte das betreffende Unternehmen nach einem geeigneten Ersatzwerkstoff mit zwei wesentlichen Eigenschaften: eine deutlich stärkere Resistenz gegen Verschleiß bei gleichbleibend guter chemischer Beständigkeit. Das Durit-Hartmetall GD08NC mit einem besonderen

Nickel-Chrom-Binder erfüllte diesen Anspruch perfekt. Mit überzeugendem Ergebnis. Nach der Umstellung konnte der Reduzierkäfig gleich mehrere Wochen länger im Einsatz bleiben. Gleichzeitig sanken die Kosten für Wartung und Instandhaltung.

Der Widerstand wächst

Ständiger Abrieb und aggressive Medien setzen Bauteilen im chemischen Produktionsprozess extrem zu. Das führt dazu, dass Ventile, Dichtungen, Pumpenwellen und Kugeln bereits nach kurzer Standzeit so stark beschädigt sind, dass sie neu beschichtet oder sogar ausgetauscht werden müssen.

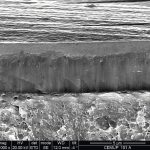

Nun ist es nicht unbedingt erforderlich, solche Verschleißteile aus massivem Hartmetall herzustellen. Denn mit der geeigneten Oberflächenbeschichtung lassen sich vergleichbar gute Verschleißschutzwerte erreichen. Bis zum europaweiten Verbot kamen zu diesem Zweck bevorzugt Hartverchromungen zum Einsatz. Mit einer neu entwickelten Beschichtung aus dem Hause Durit steht nun ein Ersatz zur Verfügung, der Chrom in Leistung, Härte und Beständigkeit bei Weitem übertrifft.

Die CRC-Max-Beschichtung bringt alles mit, was einen exzellenten Verschleißschutz ausmacht: Eine wirkungsvolle Kombination aus Oberflächenhärte und Elastizität; eine vorbildliche Stabilität gegen Abrasion und chemische Beanspruchungen sowie eine höhere Schichtdicke, die zusätzlich die ausgezeichnete Schutzwirkung verstärkt. Das Zusammenspiel dieser Faktoren führt dazu, dass Komponenten mit einer CRC-Max-Beschichtung bis zu zehnmal länger im Einsatz bleiben können als hartverchromte Vergleichsteile.

Doppelt wirkt zweifach besser

Im umfangreichen Durit-Coatings-Programm nimmt Ultra Impact Excell ebenfalls eine besondere Stellung ein. Denn diese zweilagige Beschichtung verbindet die Eigenschaften aus zwei bewährten Produkten und verdoppelt so den Anti-Verschleiß-Effekt. Der Aufbau besteht aus einer harten Basisschicht, dem sogenannten Underlayer, der aus der PVD-Beschichtung Ultra Impact gebildet wird. Zu den markanten Merkmalen gehören große Zähigkeit und eine außerordentliche Adhäsionskraft. Für die Deckschicht, Toplayer genannt, haben die Experten die reibungsarme Beschichtungsqualität Duralub gewählt, die sich durch ein gutes thermisches Verhalten auszeichnet. Vor allem bei Anwendungen, bei denen hohe Kräfte auftreten, hat sich diese Sandwich-Variante hervorragend bewährt.

Dauerhafte Verbindungen

Für die Beschichtung von Groß- und Kleinteilen setzt Durit nach Bedarf verschiedene Methoden ein, um die jeweiligen Verschleißprobleme ganz gezielt zu lösen. Hierzu zählen das Hochgeschwindigkeits-Flammspritzen, atmosphärisches Plasmaspritzen, Drahtflammspritzen und Laser Cladding, das zunehmend an Bedeutung gewinnt.

Ebenso beliebt ist das PVD-Verfahren, wenn es darum geht, optimale Verschleißfestigkeit und hohe Härten zu erzielen. Dabei handelt es sich eine spezielle Technik, bei der in einem Hochvakuum bei Temperaturen zwischen 150 und 500 °C hochreines, metallisches Schichtmaterial entweder verdampft oder zerstäubt wird. Ein gleichzeitig in die Vakuumkammer eingeleitetes Reaktivgas verbindet sich mit den Metalldämpfen und schlägt sich auf den Bauteilen als dünne, fest haftende Schicht nieder. Als beschichtungsfähige Werkstoffe eignen sich gehärtete Werkzeugstähle sowie Hartmetalle. Dabei besteht die Möglichkeit, bestimmte Materialeigenschaften weiter zu verbessern. Zum Beispiel die Biokompatibilität.

Diese besondere Fähigkeit wird durch die Verwendung von Kohlenstoff erzeugt, der auf eine variabel ausgelegte Grundschicht appliziert wird. Dadurch bildet sich eine chemisch beständige, lebensmittelechte Deckschicht. Darüber hinaus besitzt Kohlenstoff die Eigenschaft, Unebenheiten in der Oberflächenbeschichtung sichtbar zu glätten. Im PVD-Verfahren werden die vorhandenen Strukturen 1:1 abgebildet und durch den Einfluss des Kohlenstoffs ausgeglichen. Erprobte biokompatible Materialien aus dem Durit-Beschichtungsprogramm sind die beiden Produkte Diextra und Diaplus.

Suchwort: cav1118durit

Halle 4, Stand A21