Zum Produktionsalltag in Chemieanlagen gehört der direkte Kontakt mit Säuren, korrosiven Gasen oder hochchloridhaltigen Medien. Als Werkstoff wird daher häufig nichtrostender austenitischer Chrom-Nickel-Molybdän-Stahl verwendet. Für die erforderliche Korrosionsbeständigkeit ist Chrom das entscheidende Element. Es bildet ab einem Legierungsgehalt von etwa 10,5 % auf der Stahloberfläche in Anwesenheit von Wasser und Sauerstoff eine dichte Chromoxidschicht. Diese Passivschicht ist nur wenige Atomlagen dünn, deshalb nicht sichtbar und empfindlich. Korrosionsgefahr entsteht, wenn die Passivschicht noch nicht vollständig ausgebildet ist oder die Werkstoffoberfläche Imperfektionen enthält, die eine Ausbildung der Passivschicht verhindern. Bei Beschädigung kann sie sich neu ausbilden, allerdings nur, wenn die physikalischen und chemischen Voraussetzungen dafür erfüllt sind: eine ausreichende Sauerstoffkonzentration, Feuchtigkeit sowie saubere und metallisch blanke Oberflächen.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Entstehen jedoch Fehlstellen in der Passivschicht, drohen Materialauflösung und letztendlich Lochkorrosion. An welchen Stellen die Passivierung unvollständig oder beschädigt ist, lässt sich mit bloßem Auge nicht erkennen. Bisher verwendete Prüfverfahren wie Salzsprühnebeltests oder elektrochemische Messungen sind zeitaufwendig und kostenintensiv.

TÜV SÜD Chemie Service setzt für die sichere Werkstoffauswahl routinemäßig elektrochemische Methoden ein. Ermittelt wird bspw. das Lochkorrosionspotenzial durch Aufnahme von Stromdichte-Potenzial-Kurven in Labormesszellen bzw. an einzelnen Bereichen von Bauteilen. Auf Basis dieser Erfahrungen war es von besonderem Interesse, einen Vergleich zu ziehen zwischen den Ergebnissen elektrochemischer Messungen und der von der Bundesanstalt für Materialforschung und -prüfung (BAM) entwickelten Prüftechnik mit Korropads. Es galt, die alternative Methode zu bewerten und bei Eignung dem Anwender eine einfache Vor-Ort-Methode zur Verfügung zu stellen.

Blaue Anzeigen – klares Ergebnis

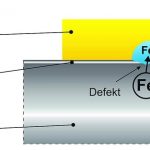

Korropads bieten eine ökonomische, zerstörungsfreie und schnelle Alternative zu bisher angewandten Prüfmethoden. Die Funktionsweise ist denkbar einfach: Ist die Passivschicht unvollständig, treten Eisenionen aus den Fehlstellen in der Schutzschicht hindurch und gehen in Lösung. Wasser mit geringen Mengen an Natriumchlorid und ein Indikator für Eisenionen sind die Inhaltsstoffe der gelartigen Korropads. Fehlt lokal die schützende Chromoxidschicht auf der Stahloberfläche, zeigt der in wässriger Lösung gelblich-transparente Indikator Kaliumhexacyanoferrat(III) bei Kontakt mit den zweiwertigen Eisenionen einen spontanen Farbumschlag zu Berliner Blau. Als Anzeigen erscheinen gut sichtbare blaue Punkte in den hellgelben Pads. An diesen Stellen ist die schützende Passivschicht auf der Stahloberfläche nicht vorhanden bzw. konnte sich nicht ausbilden.

Gewissheit in nur 15 Minuten

Rohrkomponenten und Behälter können schon vor dem Einbau in die Anlage zur Qualitätssicherung auf Korrosionsgefahr getestet werden. Die Anwendung der Korropads erfordert keine speziellen Vorkenntnisse. Pro Prüfung werden drei Pads benötigt, die auf den nichtrostenden Stahl gelegt werden. Die Pads besitzen etwa die Größe einer Fünf-Cent-Münze.

Bevor die Korropads aufgelegt und angedrückt werden, ist eine Reinigung der zu prüfenden Oberfläche mit Aceton oder Alkohol erforderlich. Nach 15 Minuten werden die Pads mit einem Kunststoffspatel abgelöst und auf eine Kunststoffträgerfolie gelegt. Für die Auswertung kann das Prüfergebnis eingescannt oder fotografiert werden. Wird Korrosionsgefahr aufgedeckt, beraten die Werkstoff-Experten zusammen mit dem Anlagenbetreiber die nächsten Schritte. Im Vordergrund steht hierbei, ob die Anlagensicherheit oder gar der Schutz von Produktionsmitarbeitern gefährdet ist.

Korropads auf dem Prüfstand

Das Korropad-Prüfverfahren ist prinzipiell an allen relevanten nichtrostenden Stahlsorten einsetzbar – so die Ergebnisse von umfangreichen Praxistests bei TÜV SÜD Chemie Service. Bei allen Tests an Anlauffarben nach dem Schweißen wurden Anzeigen im Korropad beobachtet. Außerdem konnte festgestellt werden, dass elektrochemisches Reinigen/Polieren mit dafür vorgesehenen Apparaten oder die mechanische Bearbeitung (z. B. Bürsten der Schweißnähte) zum Teil noch zu Anzeigen führten. Diese beweisen, dass die Beseitigung der Anlauffarben und damit eine Repassivierung nicht ausreichend durchgeführt worden war.

Die Korropad-Tests wurden von lokalen elektrochemischen Messungen begleitet. Es zeigte sich, dass dort, wo Korropad-Prüfungen zu Anzeigen führten, ein niedrigeres Lochkorrosionspotential vorlag. Das bedeutet, dass hier von einer erhöhten Gefahr für Korrosion auszugehen ist. Ein zusätzlicher Vorteil besteht darin, dass die Ergebnisse der KorroPad-Tests valide anzeigen, ob die Passivschicht nach Schleif-, Beiz- oder sonstigen Reinigungsschritten gut ausgebildet ist. So treten später im laufenden Betrieb keine Probleme auf. Korropads eignen sich auch sehr gut für Aufgaben im Bereich der Qualitätssicherung. So konnte man beispielsweise Fehlstellen auf der Außenseite von längsnahtgeschweißten Rohren zweifelsfrei nachweisen.

Die Anwendung des Korropad-Verfahrens dient der Hilfe zur Selbsthilfe. In vielen Versuchen und Praxisanwendungen bestätigte TÜV SÜD Chemie Service die Eignung dieser Prüfmethode. Als klarer Vorteil erweist sich auch, dass man mit dem Korropad-Test die Oberfläche der Stähle im Lieferzustand und nach der Verarbeitung prüfen kann. Die nichtrostenden Stähle sind schließlich häufig Ausgangsmaterial für die Herstellung von Ankern und Dübeln, Behältern für Gefahrgüter oder komplex aufgebauten Chemieanlagen. So sorgt die Anwendung des Korropad-Schnelltests von Anfang an für mehr Klarheit beim Korrosionsschutz und für ein Plus an technischer Sicherheit im laufenden Betrieb.

Suchwort: cav1017tuevsued