Anti-Surge-Control-Valves (ASCV) werden schwerpunktmäßig in der Öl & Gas-Industrie, aber auch in anderen Industrien zum Schutz von Kompressoren eingesetzt. Die Anforderungen, die an den Antrieb für ein ASCV gestellt werden, zählen nach Ansicht von Shell zu den komplexesten, die es in der Automatisierung von Prozessventilen im Öl & Gas-Bereich gibt. Das Anti-Surge-Control-Valves sitzt in einem Bypass zum Kompressor und ist im optimalen Betrieb des Kompressors geschlossen. In diesem Fall wird die Kompressorleistung vollständig für die Versorgung z. B. eines Gasverteilungsnetzes genutzt. Im Störungsfall im Netz soll das ASCV aber den Bypass am Kompressor schlagartig öffnen, um mögliche Schäden am Kompressor durch Rückströmung zu vermeiden. Gute Anlagen erreichen einen geschlossenen Zustand des ASCV von 80 % der Betriebsdauer. Im dann noch verbleibenden Betriebszeitraum ist eine genaue Regelung der Anlage erforderlich, um optimale Betriebspunkte des Kompressors zu erreichen und damit Verluste zu minimieren. Die Anforderungen sind daher zum einen, dass eine möglichst genaue Regelung des ASV im Normalbetrieb erfolgt, und zum anderen, dass im Störungsfall ein möglichst schnelles Öffnen des ASCV erreicht wird.

Automatisierungslösung

Die Idee zu dieser neuartigen Anwendung von Elektroantrieben kam Willem van Rijs, Senior Automation Engineer – SME Automated Valves bei SGSI, im Rahmen eines Besuches einer Messe für Robotik und mechatronische Anwendungen. SGSI ist immer auf der Suche nach Innovationen, die gleichzeitig Komplexität in Anlagen reduzieren und Kosten über den Lebenszyklus sparen. Zusammen mit Festo hat man das Projekt aufgesetzt und die Technologie zu der derzeitigen Reife gebracht.

Die Anwendung eines elektrischen Antriebes für die Automatisierung des Anti-Surge-Control-Valves stellt einen Wandel dar, der auch in anderen Bereichen der Automatisierung schon vollzogen wurde. Pneumatische Antriebstechnik hat klare Vorteile bei verschiedensten Anwendungen. Die Pneumatik kommt aber bei komplexen Anforderungen oftmals an ihre Grenzen, z. B. wenn gleichzeitig Forderungen nach hoher Geschwindigkeit und Regelgenauigkeit umzusetzen sind. Dies hat dazu geführt, dass Festo z. B. das Produktportfolio für die Fertigungstechnik von der Pneumatik kommend konsequent erweitert hat in Richtung der elektrischen Antriebstechnik, um auch komplexe Anforderungen technisch umsetzen zu können.

Weiterhin sind generell die Anforderungen der Öl & Gas-Industrie zu erfüllen, die für neue Produkte eine Betriebsbewährung vorsieht und natürlich auch das übliche Fail-Safe-Verhalten, d. h. bei Ausfall sämtlicher Hilfsenergien muss das Ventil in eine vordefinierte Stellung gehen, falls das Ventil eine Relevanz für die Sicherheit der Anlage hat. Der vorgestellte Prototyp basiert im Wesentlichen auf Standardkomponenten mit entsprechenden Zertifikaten. Die Fail/Safe-Funktion, die in den vorgestellten Demonstrator integriert wurde, ist momentan ein mechanisches System, das traditionell auf im Normalbetrieb vorgespannten Federn basiert, die im Störungsfall entspannt werden und das Ventil öffnen. Die Feder wird am Anfang des Betriebes einmalig gespannt und dann mechanisch blockiert, sodass im Normalbetrieb kein kontinuierlicher Verbrauch elektrischer Energie hierfür anfällt.

Vorteile im Betrieb

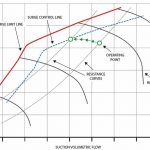

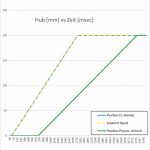

Ein wesentlicher Vorteil des elektrischen Antriebes ist die Möglichkeit, Anlagen näher an den Auslegungsgrenzen zu betreiben. Messungen haben gezeigt, dass der elektrische Antrieb im Störungsfall wesentlich schneller ist im Öffnen eines ASCV im Vergleich zur pneumatischen Lösung. Darauf basierend könnten Anlagen näher an der Surge-Grenze betrieben werden bzw. Betriebszustände, die bei der pneumatischen Anwendung bereits zu einem störungsbedingten Öffnen des Anti-Surge-Control-Valves führen würden, könnten bei Anwendung des elektrischen Antriebes noch akzeptiert werden. Aus der Vermeidung von störungsbedingten Abschaltungen resultiert eine Erhöhung der Produktivität und Wirtschaftlichkeit der Anlage. Weiterhin sind Regelgeschwindigkeit und -genauigkeit ebenfalls deutlich höher beim elektrischen im Vergleich zum pneumatischen Antrieb. Dies ermöglicht einen optimaleren Betrieb der Anlage.

Ein zusätzlicher Vorteil der elektrischen Antriebstechnik im Vergleich zur pneumatischen ist die einfachere Realisierung von Diagnosen. Neben den üblichen Betriebsparametern der einzelnen Komponenten können auch sich verändernde Zustände in der Anlage, wie z. B. zunehmende Reibung an betroffenen Positionen über den gesamten Öffnungsweg des Ventils erkannt werden. Diese Daten können über Standardprotokolle wie z. B. das HART-Protokoll an überlagerte Asset-Management-Systeme übergeben werden und bilden dann die Basis für Funktionalitäten des Condition Monitoring und die Implementierung von Predictive-Maintenance-Konzepten. Die Vermeidung von ungeplanten störungsbedingten Ausfällen und die vorgezogene Wartung von auffälligen Komponenten in geplanten Stillständen resultiert in längeren Betriebsdauern der Anlage und damit auch in einer höheren Produktivität. Anomalien im Prozess können entsprechend einfach detektiert werden.

Ausblick

Kompressoren werden in der Regel über separate Steuerungen gefahren, unabhängig von überlagerten Leitsystemen, um schnelle Vorgänge direkt lokal abarbeiten zu können und Laufzeiten der Signale über DCS-Busstrukturen zu vermeiden. Die Einbindung von den o.g. erweiterten Diagnosemöglichkeiten und -parametern in Bezug auf den Betriebszustand der Anlage in spezielle Kompressorsteuerungen werden noch weitere Vorteile bieten können. Ziel ist es hier, den sich anbahnenden Surge noch frühzeitiger zu erkennen, als es heute möglich ist. Und damit die Anlagen noch näher an den Auslegungsgrenzen betreiben zu können. Hier können auch KI-Technologien zukünftig deutliche Vorteile für den Betrieb bringen. Wir sind aber in unseren Diskussionen hier noch ganz am Anfang. Ein weiterer Punkt ist die momentan mechanisch umgesetzte Fail/Safe-Funktion. Diese könnte auch mithilfe von elektrischen Speichern abgebildet werden. Dies würde bedeuten, dass man bei der SIL-Betrachtung die Kompletteinheit evaluieren muss. Technologisch wird dies die Zukunft sein, um Komplexität in der Anlage und damit auch Betriebskosten zu reduzieren.

Suchwort: cav0419festo